| 2014年2月 部品整理・逆転機

|

|

| そろそろ配管を始めなければならないとずいぶん前から考えていたが、なかなかやる気がおきなかった。それは、パーツの整理と作図をする必要があったからである。作図の問題はCAD更新で解決しているので後は「やる気」だけである。

順番として、各弁の配置を確認したうえでそれぞれのパーツをチェック・作図し、ボイラーへ仮組して配管の長さを現物で採寸し、それをさらに図面にして干渉・問題を洗い出す。 それから材料を手配してようやく加工という手順になるのである。 2000年にセントラル鉄道8620に取り組んで以来、パーツはダンボールから取り出してすべてコンテナボックスに収納してある。このコンテナボックスは4箱あり、素材箱、半加工箱、加工済箱、ねじ箱というカテゴリーになっている。 弁関連だけでもセントラル製、OS製、動輪舎製と分かれており、いずれ製作しようと考えているパーツのストックだけでもけっこうな量があるのだ。OSと動輪舎はパーツが非常に明確でわかりやすく、規格化されている。これらは特段の問題はない。 セントラル製は一部パーツに部品名の書いてあるタグが入っているが、入っていないものが多い。これらをすべてビニールから取り出して、仕分けをした。 |

|

|

|

|

| ホイッスルバルブ、スニフティングバルブ、ブロワーノズル、ブローダウンバルブはすぐに判明したが、ブロワーバルブとフィードバックバルブがわからない。このようなときに役に立つのが過去の運転会に参加したときの取材写真である。これらと図面を精査した上でブロワーバルブは判明した。しかし、フィードバックバルブがどれかわからない。図面上も指示がない。

テンダーには給水を止めるバルブがついているのでもしかするとあれがフィードバックバルブだったのではないか・・・だとするとテンダーの配管も含めて全部やり直しか!・・・などとすっかり落ち込んでいた。まぁ、OS製のフィードバックバルブをつかってもいいかなと考え直していた。 部品箱をあさると小さなバルブが残っていた。パイプ径は他と異なり、4mmを使うようになっている。ハンドポンプ、フィードポンプの配管はすべて5mmである。そこで、二個あった逆支弁のパイプ径を確認した。片方の逆支弁は5mm、もう片方は4mmだった。これでこの小さなバルブがフィードバックバルブであると判明した。(写真中央下の細いバルブ)この小さなバルブと4mm用の逆支弁をセットにして袋詰めする。 いつ工作が中断するかわからないため、忘れないよう説明書きを書いたタグを一緒に入れておく。 |

|

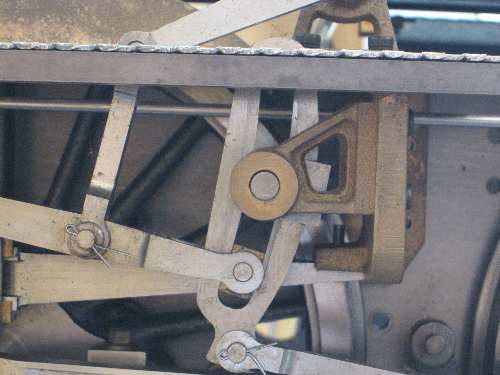

| 逆転機は2006年1月にエアーテストで使用するために仮組みをやっていたが、逆転引棒の工作が残っていたので結局使わなかった。当時の記事にあるように、ねじ式逆転機にする計画のためだ。エアテストの動画を見ていただくとわかると思うが逆転機は取り付けられていない。

しかし、ここまで工作が長引いている以上、とりあえず完成させる必要はあり再度逆転機の工作に取り組むことにした。逆転引棒の工作は実はかなり厄介である。自分で設計した機関車なら難しい工作ではないが、なにぶんバルブギアの緒元もわからない上、設計精度が著しく低いので自ら作図して見聞しなければならないからだ。 まず逆転機と逆転引棒の締結点である。セントラル鉄道純正設計図によると逆転レバー支点より75mmで取り付けよと指示されていた。しかもこの図面はすべての図面に共通であると説明書きがある。これは信じてよいだろう。 ただ、二段ランボードになって運転台床板の位置が28mm高くなっているので、これらが加味されて指示されている点かどうかは不明だった。第一回頒布で送られてきた実寸大図面の寸法とはあきらかに異なっているからだ。しかも逆転機を組み立てているキャップボルトと引棒も干渉する。 とりあえず、逆転機で求めなければいけない位置は床板の取り付け位置である。前後位置は事前に開いている穴で決定?しているが、逆転腕の左右位置(進行方向に対して垂直位置)を決め、それにあわせて逆転機の床板位置を調整して取り付け、さらに逆転引棒の長さを決定し、前進・後進位置に動かす際の干渉状況を確認する。 最終的に進行方向垂直位置が決まれば運転台前板の穴あけ位置が決まり、運転台の加工が完了する。 |

|

|

|

| 上図面は機関車を上から見た図面である。左が前進側である。必要なところ以外は省略しているが、下半分の水色線が逆転引棒である。そのすぐ下にある黄土色の線は運転台前板のドア内側縁ライン。なぜこの線を書き入れいているかというと、実物の8620はこの位置で逆転引棒が運転室へ引き込まれているからである。 | |

|

資料写真:やまてつ氏提供 |

|

|

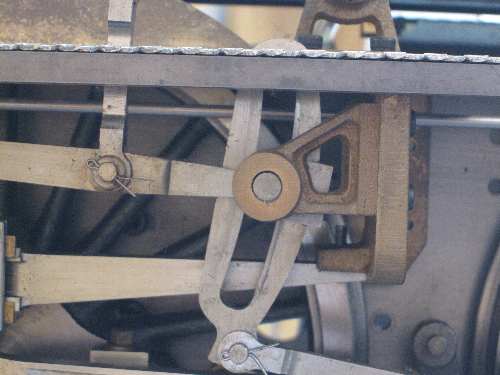

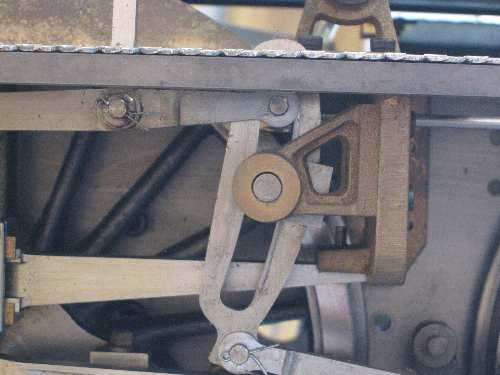

セントラル鉄道の8620はファインスケールではなく、縮尺調整されており、ランボード幅はスケールよりもかなり幅広である。やはり実物どおりにはいかず、かなりボイラー側へオフセットさせて設置した。ちょうどボイラの最大幅の位置とほぼ一致しているので悪い位置ではない。逆転腕はカバーで覆われるため、図面よりも外側へは設置できないのである。逆転腕は逆転引き棒とフォークエンドで締結されるが、片側オフセットなので、これをひっくり返して使えば4mmほど外へすることは理論上可能である。 逆転機はねじ式にする場合、ボイラー中心寄にしておかなければハンドルの設置が厳しくなる。それを考えても図面の位置でよしとした。 まずは逆転引棒の加工から。引棒自体は2006年にレーザーカットで用意しておいた。実機と同様中央が膨らんでいる形状とした。 |

|

|

|

|

|

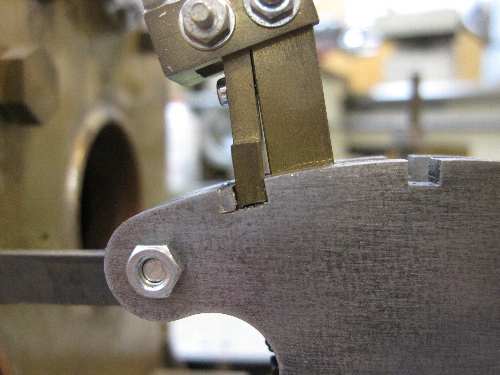

フォークエンドはセントラル純正 |

逆転腕はカバーと干渉しないように位置決めする |

| フォークエンド・引棒どちらもミリングで段つき加工してねじ止めした。この段つき加工はワークの固定がむずかしく結構面倒な作業だった。逆転腕はラジアスロッド側とリーチロッド側と二種類あるが、ラジアスロッド側は逆転機カバーで覆われれるため、リーチロッド側はカバーに干渉しないようボイラー側へ寄せて位置決めしている。逆転引棒を直線にする場合はここで調整する。

この位置は運転台前板の加工に影響する。 |

|

| 逆転機本体はハンドル握をヤスリで加工して形を整え、支点から75mmの位置に両端を3mmダイス加工した直径4mmピンをねじ込んだ。 2006年の逆転機仮組の写真と比較すると、ラッチ部分を含めてすべて反転して組みなおしている。これは逆転腕・引棒位置決定により修正したものである。また写真の段階では加工していないがキャップボルトは引棒と干渉するので皿ねじへ変更している。 |

|

|

|

|

|

2006年前進方向← |

2014年前進方向→ |

| ひととおり加工が完了したら運転台をはずして逆転機を機関車へ組み込んで動きを確認する。

2006年にも書いているが、前進側の刻み位置がかなり前よりになっている。設計精度が低いのでニュートラル以外は自分で現物あわせ加工したいものである。 |

|

|

|

|

まずは中立であわせる |

|

|

|

|

後進・・・ほぼぴったり |

|

|

|

|

前進・・・・やっぱりだめ! |

|

| 写真のように前進の刻み位置は大きすぎてラチェットが固定されなかった。すべり子を削ればよいがそもそも逆転機はこれ以上前へは倒せないのでマジックで印をつけて糸鋸で刻み位置を変更した。こういうところはレバー式のほうがセッティングは難しい。 糸鋸で切り出した3ミリ×2ミリほどのカケラは逆方向に銀ロウ付けした。見た目は悪いが機能上は問題ない。どうせ作り直すし。文章だとこれだけだが、小さなかけらをロウ付けする場合、フラックスが溶け出した段階でカケラが動き出すため、かなり面倒なロウ付けだった。 |

|

|

|

←ブロックが確認できるかな・・・ |

| 工作が進捗するにつれ、面倒で先送りしていた位置決めやら最終加工やらと真剣に考えなくてはならなくなる。 逆転機の取付位置決めは実は何年もまえから繰り返していたが、あと少しで決定するというところまで来ると仕事が増えて製図が進められなくなり、数ヶ月のブランク後に取り組もうとするとどこまで計算したかを忘れてしまい、再び最初から行いまた途中で中断し・・・・ということを数度繰り返した。 今回は前回進めた段階でCAD上にメモを残していたので、それをリファレンスにして「追加作図」した。そのため何とかゴールまで持ち込めた。実は配管関係も同じような過程を経ており、こちらはまだ完了していない。

|

|

|

|

|