| 臨時増刊

「木型製作」

|

|

|

いつかは自作で機関車を作りたいと考えている。自作する場合にどうしても避けられないものが鋳物である。 どうしても鋳物を使わなくてはならない場所を考えると、動輪・煙突付根・ドーム・エンジンがあげられる。もちろんいずれも機械加工で製作することも可能であるが、非常に高度な工作になることは間違いがない。たとえば国鉄C51の化粧煙突を旋盤とヤスリで仕上げるといったいいつ完成するかわからないほど難しくなる。 「安くつくる」ということは、私が一番「こだわっている(こだわらなくてはいけない(*_*) )」ことである。機械加工に比べて鋳物は単価が安い。以前、スポーク動輪を機械加工で製作しているところを見たことがあるが、NCでなければできないといって良いぐらい高度な工作だった。実際その機械はNCだった。私は基本的に「価格が許せば外注する」方針で考えている(というより自分ではできない)ので、ワンオフで高価な機械加工外注はできるだけ避けたい。 鋳物を作るには木型の製作が欠かせない。将来を見据えて貨車用のスポーク車輪木型を作る予定でいたが、どうせやるなら一番難しい動輪にチャレンジしたくなった。そんなわけでコッペルの動輪木型に取り組むことにした。 木型は究極のジグともいえるものだ。少なくともジグは苦労して作り上げ、完成させてもちっとも嬉しくない。ジグの完成はようやく造りたいものにとりかかる入り口にすぎないからである。面倒なことはできるたけやりたくないが、やらざるを得ないのも又ジグの特徴である。 |

|

|

|

|

|

しかし、やろうと思うとどう作ったらよいかわからない。 「独り言」で以前書いたが、中学1年の時に知り合いの鋳物屋にD51のナンバープレート複製を依頼したことがあり、鋳造の流れは一通り見たことはあった。その鋳物屋はアルミ鋳物が中心だったが、過程はそれほど異なるところはない。

あちこちの資料を参考にして、一応製作の基礎データを調べた。 |

|

| 1. 砂から抜くための抜き勾配をつける | |

| 2. 仕上げしろをつくる | |

| 3. 鋳物のちぢみを考慮して製作する。 | |

|

細かく書くときりがないが、今回の木型製作は以上に気をつけることでまず問題ない。 動輪木型はどちらかというと単純なほうで、シリンダーや蒸気ドームなどは、中を空洞にしなくてはならないので中子の製作がからみ大変難しくなる。中子を作るには中子取り木型の製作が必要になり面倒極まりなくなる。中子製作は鋳造の過程における「逆転の発想」が必要になり、非常に頭を使う。 車輪なら比較的簡単である。比較的というのは、木型を二枚使用したあわせ木型にすると難しくなるからで、メーカー製の動輪は大体合わせ木型で作られている。あわせ木型にすることで、スポークの断面は綺麗な楕円形になり、車輪の裏側も美しくなる。欠点はバリが真中にでることで、この処理は面倒なものとなる。 私には高度なものはできそうもないので、見切り面を木型裏面にして製作する。すなわちスポークの断面は三角形になる。 |

|

|

木型は「生きた蒸気機関車をつくろう」や「ライブスチーム」などの参考書で詳細が書かれている。 糸鋸⇒彫刻刀⇒ヤスリ⇒ペーパー で加工することは同じである。成功するかどうか分からない木型のために貴重な時間を割くわけには行かないので、新しいやり方を考えてみた。 それはお得意のレーザーカットを使用し、張り合わせて作る方法である。下図面をまずご覧頂きたい。

|

|

|

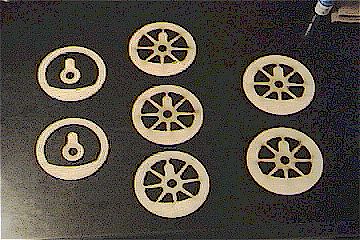

レーザーカット用データ |

|

| これはCADで作図した木型レーザーカット用データである。厚さ3mmのベニヤ板を指定枚数レーザーカットしてもらい、それを接着剤で張り合わせて作ろうというものである。手前の部品になるほど、外径およびスポークの幅を小さくしていき、とりあえず抜き勾配を段々でつくる。全てを張り終えたらヤスリとパテで整形する。うまく行くかどうか・・・・

|

|

| さっそくレーザーカットをお願いした。レーザーカットは金属に限らず、紙でも木材でもプラスティクでもカットできる。真鍮はレーザーが反射してしまうのでダメらしいが。 | |

|

|

|

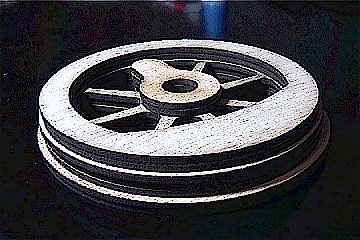

お菓子のスピンではありません(^^ゞ |

重ねたところ |

|

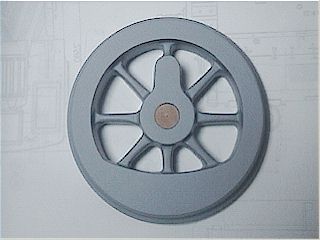

各パーツを重ねてチェックしたが、ほぼシュミレーションどおりだった。レーザーカットは動輪2個分お願いしておよそ3600円だった。時間に換算しても十分安いと思う。2個分注文した理由は、木型の数が多くなればその分鋳造代金が安くなるからである。たとえば6個の動輪を作るなら極端な話、6個の木型があれば一番鋳物屋さんは楽になるはずである。 真中に空いている穴は、抜いた板を重ねるときにずれないようにするためと、外径を仕上げるときに丸棒を差し込み、旋盤の咥え代にするという理由で空けてある。最終的にはこの穴を塞いで仕上げる。 とりあえず、フランジ部分の2枚、スポーク部の3枚、ひょうたんの2枚を別々に張り合わせて端面にパテを盛った。この段階でパテはシンナーで溶いてどろどろにして筆でベタベタ塗り込む。 パテをしみこませたら全てを張り合わせて段つきのヤスリ加工、パテ塗り、R付けを行い目止めおよび整形をする。細かい傷などが必ず残るので、自動車板金塗装のサーフェーサーを厚塗りして表面を仕上げ、さらにクリアラッカーを塗っては磨きを繰り返す。下記写真はクリアラッカーを塗る前の写真。 |

|

|

|

|

|

軸穴を塞ぐ |

|

| これにクリアラッカーを塗り、完成させた。 | |

|

|

|

完成した木型(表) |

(裏) |

|

幸い、静岡市と清水市には鋳物屋さんが少数ではあるが健在である。しかし鉄鋳物が圧倒的で、合金鋳物をやってくれるところは残り2社である。動輪は鉄鋳物になるのでまだお願いできるところはある。 清水市の川口鋳造所というところへ直接木型を持ち込んでお願いした。昔ながらの懐かしい鋳物屋さんだった。木型を見せると、「よくできている。問題ないと思う」と言われて一安心した。機関車の車輪ということで大変興味を持たれ、話にのっていただいた。1週間に1回溶解作業をするので、納期は一週間に一度。 1週間で車輪はでき上がった。 |

|

|

|

|

鋳肌 |

完成した動輪鋳物 |

|

初めての鋳物にしてはまあまあなのではないかと思う。鋳物という大きなハードルをクリヤーしたことで、自作機関車への階段を一歩上った気がする。あれもできそうだ・・・これもできそうだ・・・と夢は広がるばかりである。 一番大きな壁は・・・バルブギアの設計である。頭悪いからなぁ。こればっかりは・・・・ 誰か「サルでもできるワルシャート式バルブギア設計ソフト」を作ってください。 |

|