| 2003年3月 第5回 動輪-①

|

|

| 機関車本体の工作は本当に久しぶりである。しばらくテンダーの小物や、ナンバープレート、ブレーキなど本来の頒布に入っていない部品を作っていたために回数を記述するのもまた久しぶりである。 タイトルに回数が入っていないものは頒布に入っていないパーツと判断して頂いてよい。今回は頒布5回目の動輪である。 |

|

|

このホームページを読んでいる人なら、蒸気機関車の動輪に90度の位相が設けられていることはご存知だと思う。これはピストンの行程上、どちらかのピストンが死点になっているときに、もう片方のシリンダーが力点に入るようにするために設けられているのである。 ここで大事なのは、90度という角度ではなく(もちろんこれも大事なのだが・・・)、それぞれの動輪の位相角度が完璧に一致していなければならないということである。すなわち、第一動輪の位相が89.5度だったなら、他の動輪も89.5度でなければならないということである。 いわゆる機械加工済みのキットに関して言えば、「動輪など取り付けるだけではないか・・・切削する必要もないし・・」と考えるのが極一般的である。しかしこのキットに関して言えば、動輪こそが「胸突き八丁」だと聞く。まだ機関車工作が進んでいない、早い段階できっちり動輪位相を取っておくことが必要なのである。 ライブスチームの場合は、縮尺から考えても位相誤差は0.1以内で押さえたいものだ。もちろん軸箱や、ブッシュに遊びを設けることができればこの数値は甘くなるが、少なくともすでに頒布を受けている軸箱と軸箱守のクリアランスは恐ろしくシビア(すり合わせの必要があるぐらい)である。 セントラルのキットに関して言えば動輪の位相は残念ながら取れていないことが多いと聞く。車輪が回らなければ他の出来がどんなに優れていてもそれは屑鉄でしかない。うわさはうわさとして、まず測定しなければ安心できない。 それでは能書きはこれぐらいにして、「本キット最大の難関」を実況していこうと思う。車輪が回ったら・・・・その時点で完成は近くなる。 |

|

| セントラルの動輪は完全に組み立てられた状態で送られてくる。キー穴は実機と同様角穴で空けてあり、角材のキーを挿入して完成させるようになっている。軸箱は平軸受けで上下分割式になっており、動輪の組立段階では組まれていない。 | |

|

|

|

完成した状態で受け取り |

キーピンは自分で挿入する |

|

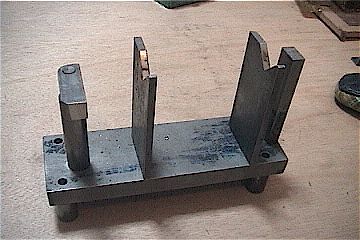

鋳物の表面は芸術的なほど美しく、また切削面も恐ろしく綺麗である。傷をつけないように慎重に取り扱う必要がある。 まず、動輪位相確認から行うことにした。ではどうやって位相確認をするかだが、当初私はジグを製作して確認しようと考えていた。

クォータリングジグ |

|

|

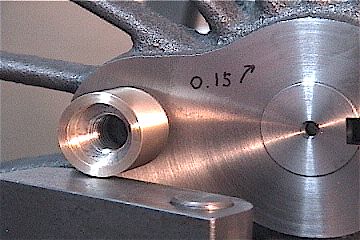

この人については、いつか記述したいと考えてるがとにかくすごい人である。 セントラルの動輪を確認すると、車軸径は19.80mm、そしてクランクピンは主動輪(第二動輪)は16mm、第一および第三は12mmになっていた。測定を楽に行うため、第一・第三には内径12mm、外径16mmのブッシュをかませて測定することにした。 |

|

|

真鍮丸棒を旋盤で切削しブッシュを製作した。内径はできるだけぴったりに作りたかったので、12mmの新品ドリルを使用した。旋盤で中繰りをしてもよいのだが内径が小さく面倒である。 測定方法は主動輪(第二動輪)を最初にジグに載せて基準にし、その後第一動輪・第三動輪をはかり、主動輪との誤差を出す。主動輪の角度が90度かどうかも測定したほうがよいが、その誤差は序文に書いたようにたいした問題ではない?ので、位相誤差補正に全力投球することにした。 測定結果は以下である。 |

|

|

|

|

第一動輪 |

第三動輪 |

| 真鍮ブッシュとクランクピン台との隙間に注目して欲しい。0.31という数字は目測でもこれだけの隙間を生んでしまう。これがすなわち誤差である。マジックの数値はシックネスゲージを使用して測ったものだが、採寸誤差は0.05以内だと思う。 | |

|

シックネスゲージ(30年以上前のもの) |

|

|

結果から言えば「全部バラバラでまず回らない」動輪だった。 動輪を組み付けて、サイドロッドを取り付けて車輪が回転する・・・ということがいかに難しいことか!!思いっきり体感してしまったのである。T-5再生の時に「動輪の塗装が面倒くさい・・・」などと感じたが、なんと贅沢だったのだろう。塗装ぐらいしか心配にならないOSのキットはやっぱり素晴らしい。 第一動輪は0.31、主動輪と位相がずれている。ということは車輪を回転させると最大0.62のずれがあるということになる。これではムリである。一方、第三動輪は0.15で最大0.30mm、ギリギリのラインである。 しかし、確実にばらさなければならない動輪が一つ出たということは2個ばらしても一緒なので全てきっちり、主動輪に合せることにした。 まさか・・・クランクピンの距離がずれているなどということはないと信じたいが・・・これは正確な測定ができないので連結棒が届くまで結果は分からない。あとは偏芯ブッシュに全てをかける。 |

|

|

セントラルの動輪は車軸と圧入で組み立てられている。ロックタイトで固定するのが王道にもかかわらず、あえてこだわっているようだ。簡単にばらすことができない。 中古工作機械屋で、自動車工具のベアリングプーラーを購入して使用してみた。しかしびくともしない。無理をすれば抜けるかもしれないが動輪が反ってしまう可能性があるので方法を変えた。 クラブの中川氏にプレス機を持っている自動車整備工場(ここの店主もライブスチーマー!)を紹介して頂いて、油圧プレスで車軸を抜いた。プレスなら一発である。 油圧プレスは車のサスペンションブッシュを交換する時に使用するものである。最近ではブッシュの交換もサスペンションアームごと交換する業者が増えてきており、近年の整備工場ではあまり見かけない。構造は油圧ガレージジャッキに枠をつけてひっくり返したようなものである。自分で作ろうと思えば作れそうなものだが、私の場合置き場所に困るので借りるに限る。 |

|

|

抜けました・・・(ーー;) |

|

|

|

|

|

さて、抜いた動輪は再び車軸に取り付けなければならない。定石どおり旋盤で僅かに車軸を削って取り付けてみた。私は0.31mmぐらいなら、角穴が僅かにずれる程度だろうと考えていたが、実際に嵌めてみると「ずれたキーピン」を製作しなければならないほどキー溝はずれていた。 福知山のイベントで走り回っていた同社の9600を観察すると、ずれたキーピンが入っていた。私にはこんな高度な工作はとてもできない。穴を埋めずにそのままでもよいが、ここから軸箱に給油したオイルが抜けてしまうことが考えられるため、何かで適当に埋めたほうが良いと判断した。 パテで埋めるとか・・・、ムリしてずれたキーピンを自作するか・・・、とにかくいろいろ考えたが、工作技術の向上もこめて、とりあえず車軸を作り直すことにした。車軸を作り直せば、少なくともキー溝は車輪側だけになり、あまり目立たなくなるだろう。せっかく旋盤をもっているのだから車軸ぐらいは自作しなければ。 半分空いた穴はあとから考えればいいや!ということで車軸新製で対応することにした。 |

|

|

|

|