| 2013年5月 ボイラーケーシング③・梯子・タービン発電機①

|

|

| ケーシングをバンドで留めることができたため、さらに追加加工を行う。

ケーシングにはたくさんのパーツがつくため、一体どのぐらいの追加加工がおこなわれるのか見当もつかない。完璧に仕上げるには取り付けるすべての部品の位置と穴あけを終えなければ搭載できない。 とりあえず、現段階で確定している部品はハンドレール、洗浄口、タービン発電機である。後に追加されそうな部品はサンドパイプ抑え、空気作用管抑えといったところか。 ケーシングを作り直すことも考えてデータは作っているが、純正部品のケーシングも錆びの問題はあるものの今のところ何とか使えそうである。 ただ、純正ケーシングはすでに丸まっているため、穴開け加工は大変むずかしい上、ケガキ作業も半端ではない。 |

|

| 最初にケガキからはじめた。位置はCADで割り出し、それを正確にケーシングに再現する。 とくにハンドレール、ハンドレールノブは横から見た状態で水平に、そして前から見てもハンドレール中心がずれてぐにゃぐにゃにならないよう加工する必要がある。 |

|

|

|

|

| ハンドレールは正面図で位置を決めた。鉄道史資料保存会の8620詳細図をみると、初期の8620は左右でハンドレールの位置が異なっている。しかし少なくとも空制化後は左右のハンドレール位置は一致している。左右ともCAD図面の位置で決定した。同時に梯子の位置を決める必要が出たので梯子も作図した。

逆転引棒の位置が厳しくなりそうな予感・・・。この位置まで決定するとなると逆転機の位置を決めなければならなくなり切がない。あとは出たとこ勝負で行く。 ランボードの作図とパーツの位置決めもかなり面倒だったが、ケーシングの位置決めもかなりめんどうくさい。 煙室とケーシングは直径が異なるので、当然前面からみたハンドレールの穴位置も合わなくなる。ケーシング側はワッシャをかませてハンドレールノブを取り付ける。ハンドレールの終端は運転室前板を貫通する。非公式側はハンドレールをパイプにして前照灯の配線を通す。 ボイラーを下ろすついでに運転台前板を分解してCADで穴位置を再現してあらかじめ穴をあけておいた。設計通りにハンドレールノブが取り付けられれば運転台前板の穴にぴたりとはまるはずである。 |

|

| ハンドレールノブの穴位置はケガキとジグで行った。前後方向の位置はケーシングをガラス板へ立てて、ハイトゲージで罫く。上下方向(周方向)はジグを作った。 | |

|

ジグは左のようなもので、円弧頂点の穴をケーシングの上中心線と前後方向のハンドレール位置に合わせてガムテープで固定し、ハンドレールノブの穴位置から穴を移しあけるという方法である。

一番前側のハンドレールノブの穴位置と一番後ろ側のハンドレールノブの穴位置を求めて先にケガキをすれば、残りのノブ位置は直線定規で求めることもできる。 これらを併用して穴あけ位置をケーシングに再現した。 この作業についても、先にケーシングを丸めなければ面倒ではない。 |

|

|

| 問題は穴あけで、上写真のようなセットアップになった。ケーシングは薄鉄板で柔らかく、そのままでは正確な穴あけは不可能である。ボール盤のステージを無視して左右の高さを合わせた上で鉄骨を渡し、その鉄骨にケーシングを巻き付けて穴あけした。

この鉄骨はT5を車に積み降ろしするときに使っている「梯子」である。 工作室に機械を運び込む際にすべての機械をコロ付にしたが、このようなときには引きだして使うことができて本当に便利である。また、部品を飛ばしてしまったときなどにも重宝する。狭い工作室を有効に使うには良い方法だった。 ハンドレールノブ、タービン発電機台座、ボイラー洗浄口の位置を罫書して穴あけを完了した。発電機台座と洗浄口はタップを立ててネジ止めできるようにした。 文章だと簡単だが、穴あけ位置の決定、加工前の罫書、セットアップとかなり時間がかかっている。 |

|

| 8620は左右のランボードを跨ぐ形状の梯子がついている。かなり前に梯子パーツを外注していたのでこれを加工した。

梯子の踏み板部分は2mmのパイプを使った。パイプにした理由はネジ止めにするためであり、下穴をあける手間を省くためである。33mmにカットして端面を旋盤で仕上げる。 |

|

|

|

| 梯子控えは両側タップを立てる必要があり、14×2で24回M2のタップを立てたが、これも時間ばかりかかって楽しい作業ではなかった。

|

|

| さて、タービン発電機をそろそろ・・・と考えて準備していたが、図面が手に入らず苦労した。タービン発電機や前照灯などは機関車本体とは別部品なので詳細図には載っていない。

これらの附属品図面は「図解 機関車名称辞典/武井明通」(出版:国書刊行会)に詳しいが、残念ながらタービン発電機と給水ポンプは寸法が記載されていなかった。おおむねの寸法は図面から追い、詳細は実機を測って対応した。私が製作したのは川崎製である。 当初はタービン発電機も実際に動くものにしようと考えたが、附属品の類はいくらでも交換ができるので、とりあえずダミーにした。目標はあくまで完成であるからだ。 タービン発電機は非常に複雑な形状なのでパーツごとに分けて組み立てる方式にした。 |

|

|

|

|

当初は上写真のように発電機蓋を横長で制作したが、どうも本物とイメージが異なるのですべて削り落とし、上左のように22mm真鍮六角材の対辺を6mm面取りしたものに変更した。

正直、削り落とした発電機蓋部分は大層な時間をかけてミリングで仕上げたものだったが、あっけなく没となった。 発電機蓋のすぐ奥の発電機枠は複雑なR形状だったので別パーツとした。この形状は一度削り出してしまうと次にチャッキングできなくなるからである。 タービン側は旋盤とフライス盤で仕上げた。 全体の組み立てはM3貫通ネジのみ! |

| キャップボルトの頭が端軸受箱を兼ねているのでややイメージは異なるが、今後のディテール制作に合わせて切削加工する。。これをベースに後はパイプ、油壺、ヒンジをはんだ付けしていく。

ディテールパーツの取り付けを考え、本体のパーツは回り止めピンを作り、いつでもボルトを抜くことで分解できるようにしておく。 今回なぜタービン発電機を製作したかというと、ケーシングの加工を進める上で発電機台座を作る必要があり、発電機台座を作るには発電機本体を作らなければならないからだった。 つまり、ケーシング加工の一環というわけである。タービン発電機本体の加工はかなり後になるだろう。 |

|

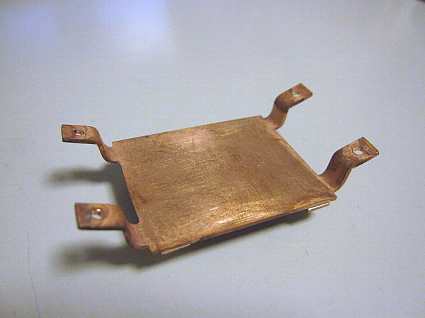

| 発電機台座は銅1.0板を糸のことでカット・曲げ加工し、銀ロウ付けで仕上げた。銅にした理由は焼きなますと発電機のRにぴたりと合わせることができるということと、後のはんだ付けに対する強度を考えたことによる。 発電機台座はこのような形状の台座にカバーがかかっているが、カバーのついていないものも結構ある。ボイラーに台座は直付けになっているため、実機はボイラーの取付ネジはケーシングに隠れてみえない。このあたりは模型なのでしょうがないだろう。 |

|

|

|

|

矢印は進行方向 |

裏 |

| 台座はケーシングにネジ止めし、発電機本体と台座ははんだ付けする予定だが、発電機本体にも装飾をつけなくてはならず、これらの固定は本体に熱をかけると外れてしまうので高温はんだを使って組み立てなくてはならない。 | |

|

先月取り付けたボイラーバンドだが、しっかりとはんだ付けしたにもかかわらず、留め金一カ所が外れていた。しっかりはんだ付けした金属は強度があると思っていたが、意外と大したことがないようである。 |

|

|

写真はバンドと金具の接合面の写真である。きれいに面付けできているが外れていた。 ラギングを巻くかどうか考えている最中だったが、巻いたほうがよさそうだと思った。 |

|

|

|