| 2007年9月 煙突取付

|

|

|

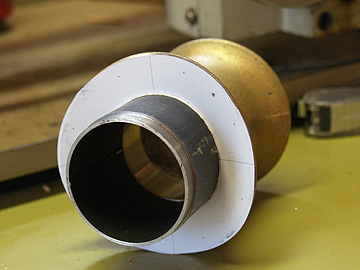

煙室の工作には面倒がたくさん残っている。そのひとつが煙突である。 煙突は円柱に円柱が突き刺さり、さらにその接合部は滑らかな曲線を描いている。鋳物を作るときに頭を悩ませる部分である。 |

|

|

|

|

|

CAD図面を切り抜いて貼り付ける |

煙室の罫書き線とあわせる |

|

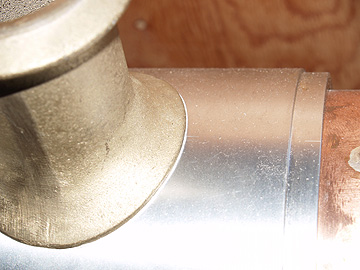

貼り付けた図面には縦横の基準線を引き、煙室の上部に罫書いた線にあわせる。この段階では仮乗せである。 ポンチを罫書き図面に基づいて打ち、ピンバイスでガイド穴を軽くあける・・・予定だったが、ペチコート取付パイプが邪魔でドリルが面に対して垂直に立てられなかった。パイプは厚入されているようだったので、加熱して取り外すことにした。加熱する前にパイプと煙突に合いマークを打っておいた。 煙突を入れている網状の鍋は炭をおこすときに使用するものである。バーナーで均一に温めてからペンチで引っ張るとあっさりと外れた。 写真をよく見ていただくとポンチ後、皿モミした穴位置が確認できると思う。 |

|

|

|

|

|

加熱して取り外し |

|

|

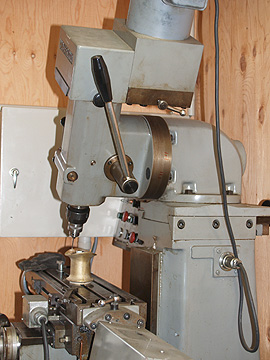

次に、穴あけだが煙突の固定が面倒である。フライス盤で穴あけする予定だったので、角度付バイスを購入することにした。いつも通っている中古工作機械屋に行くと「ついこの間まであったけど売れちゃったよ」と言う悲しい回答だった。 しかし、中古工作機械屋の社長から「汎用フライス盤なら、ヘッドを傾けても剛性に問題はないし、ちゃんと芯も出るからワークを傾ける必要はないと思うよ」とアドバイスを頂いた。卓上フライス盤はヘッドを傾けるよりもワークを傾けたほうがよいといわれているのでそれしか頭になかったが、確かに私の家のフライス盤は汎用の大型である。 ヘッドを傾ける場合のデメリットは、Y軸方向にのみ有効になるので、長物加工ができない。今回は煙突の穴あけなので特に問題はなかった。 |

|

|

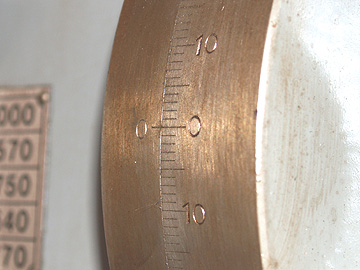

ヘッドを傾けるにはヘッドを固定するボルト4箇所を緩め、ヘッド横についている大型の六角ナットを回すと徐々に傾いてくる。実は、更新が遅れた理由は、この大型ナットを回すためのレンチを購入したり、探したりしている時間がなかったからである。なんと対辺30mmである。 余談だが、一番上の罫書きの写真は5月27日撮影、そしてバーナーの写真は7月10日撮影である。いかに更新していなかったのかわかるというものである。 ヘッドには細かな角度メモリが付いており、さらにヘッドを傾けるための大型ナットにもメモリが付いている。一応、マジックで合いマークをつけてから作業を始めた。実に簡単に、正確にヘッドを傾けることができた。 |

|

|

|

|

|

ヘッドのメモリ |

傾けた状態 |

| あっという間に穴あけが終わった。段取りに対して加工自体が簡単すぎるよい例である。ライブの工作は加工時間そのものよりも段取りと問題解決のための時間のほうが圧倒的に長い。再び煙突を加熱してペチコートパイプを取り付ける。

|

|

| ペチコートパイプには2mmのビスによりペチコートが取り付けられる。煙突脱着のため、ペチコートは煙室戸をあけて作業できる範囲で二ヶ所穴あけする。 | |

|

|

|

| 正面からドライバーを入れることになるのでエンドミルで平面を出してから穴あけした。難しい工作ではない。

|

|

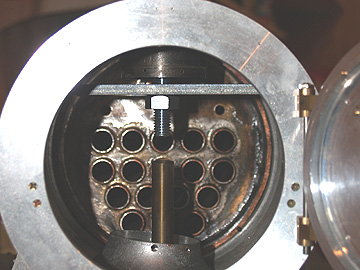

| 最後に煙突の取り付けである。煙室に開いている穴に煙突を差し込むと「カタカタ」と動く程度にガタがある。煙室のタップ立ては煙突から写し開けるので、少しでも動くと厄介である。 その為、煙突からボルトを通して、煙室内に控えを入れ、ボルトナットで仮固定する。 |

|

|

|

|

|

煙突と煙室の固定 |

控え・・・わかるかな? |

|

控えの長さは微妙である。短すぎるとペチコートパイプにあたって意味をなさないし、長すぎると使い物にならない。 ちょうどよい6mm板があったので、真ん中に10mmの穴を開けて使用した。 煙室の罫書き線と煙突の罫書き線を慎重にあわせて固定する。固定が終わったらハンドドリルで穴を移し開けてタップを立てた。とにかくタップを折らないことだけに集中する。 そしてようやく出来上がりである。お気づきになられた方もいらっしゃると思うが、煙突は研磨した。 |

|

|

|

|

|

煙突取付 |

|

|

|

|