|

|

|

|

恘偑寚偗偨僄儞僪儈儖丂2.0倣倣 |

僄儞僪儈儖偵傛傞墝幒偺寠偁偗 |

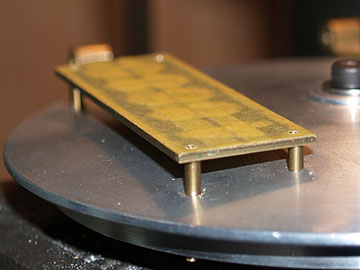

| 惓柺偐傜尒偰嵍忋偺寠偑擄峲偟偨丅偙偺寠偵僄儞僪儈儖偺恘偑愜傟崬傫偩偐傜偱偁傞丅傾儖儈偵怘偄崬傫偩僄儞僪儈儖偺恘愭偼僞僢僾傕丄怴偨側僄儞僪儈儖傕抏偒旘偽偟偰偟傑偆丅2.3倣倣偺僞僢僾壛岺屻丄僱僕傪捠偟偰傒偨偑傢偢偐偵孹偄偰偄傞丅 僫儞僶乕僾儗乕僩庢晅戜嵗偼堦搙掲傔崬傫偩傜奜偡昁梫偼側偄偨傔丄慡晹偺壛岺偑廔椆偟偨傜嬋偑傝傪廋惓偡傟偽傛偄偩傠偆偲尵偆寢榑偱偲傝偁偊偢愭偵恑傔偨丅 |

|

|

師偵戜嵗傪壛岺偟偨丅戜嵗偼愗嶍偟傗偡偄恀鐹傪巊偭偨丅2.5倣倣偺恀鐹娵朹傪傛偔尋偄偩僴僀僗僶僀僩偱2.3倣倣傑偱嶍傝丄2.3偺僟僀僗傪偨偰傞丅偙傟傪4屄嶌傞丅僱僕懁偺挿偝偼墝幒屗棤柺偵1倣倣掱搙撍偒弌偡傛偆偵偟偰偍偔丅忋偺擇杮偼墝幒屗僼儔儞僕傑偱娧捠偝偣傞偺偱12倣倣傎偳偺偹偠愗傝偵側傞丅 僫儞僶乕僾儗乕僩偑晅偔懁偼揔摉偵愗偭偰墝幒屗偵偹偠崬傒丄堦婥偵僼儔僀僗斦偱崅偝傪寛掕偡傞丅 |

|

|

|

|

|

崅偝傪巜掕偟偰彎傪晅偗傞 |

壖偺偣偟偰妋擣偡傞 |

|

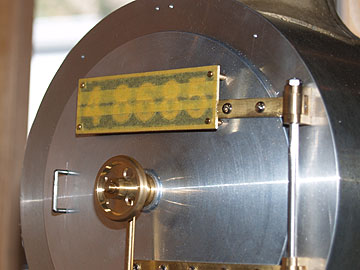

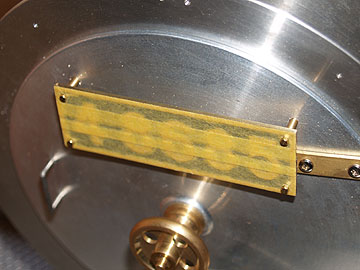

僄儞僪儈儖偼戜嵗偵偁偰偰彎傪晅偗傞掱搙偱廔傢傝偱偁傞丅棟桼偼崅偝傪妋掕偡傞偨傔偱偁傞丅係杮慡偰偵彎傪晅偗偨屻丄偄偭偨傫奜偟偰慁斦偱巇忋偘傞丅傊偦傪傢偢偐偵巆偟偰偍偒丄僫儞僶乕僾儗乕僩傪忔偣偰埵抲丒崅偝傪僠僃僢僋偡傞丅 僫儞僶乕僾儗乕僩偺屌掕偼摢宎2.0倣倣丄1.4亊6偺恀鐹榋妏僱僕乮摦椫幧惢乯傪巊梡偟偨丅堘榓姶側偔庢傝晅偗傜傟偨偺偱偼側偄偐偲巚偆丅摢宎2.0倣倣偺儃儖僩傪掲傔晅偗傞岺嬶偼側偐側偐庤偵擖傜側偄丅 |

|

|

|

|

|

悈暯搙丄捈妏搙傪僠僃僢僋 |

忋偐傜丒丒丒 |

| 偙傟偱揾憰傪彍偄偰墝幒屗偺嶌嬈偼廔椆丅偄傗偀丄戝曄側岺嶌偩偭偨丅儅僗僉儞僌偼彎傪杊偖栚揑偱揬傝晅偗偰偁傞丅 墝幒娭楢偼墝撍偺庢晅丄庤偡傝偺庢晅丄偦偺懠彫暔偺捛壛偑偁傝丄傑偩摉暘偐偐傝偦偆偱偁傞丅 |

|

|

|

|