| 2007年3月 灰箱②

|

|

|

引き続き灰箱の加工。最初に灰箱の後面板にあわせて側面板をはみ出た長さ分カットした。 前月までで箱の形状になったので、ボイラーと締結される面の曲げ加工を行なった。

|

|

|

|

|

|

床面にぴったりとなるよう曲げ加工 |

同様に加工 |

|

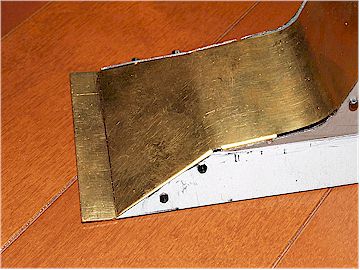

とても複雑な曲げ加工である。切ったり曲げたりを繰り返して写真のように仕上げた。 続いて底板の加工に着手した。 底板は灰を落とすために開閉できるようにしなければならない。設計図では特に開閉機能について指定はなく、平板に長穴(スリット)加工された物が入っているだけである。このパーツは底板の開度に制限を与えるパーツ(以後ストッパーと呼ぶ)なので付けておいたほうが良い。まだ設計をしていないが、最終的にはロッドを追加して運転台から開閉できるようにする。 仮組みした灰箱底穴を実測して、真鍮板を折り曲げる。ヒンジの付くところ以外はフランジを付けた。フランジの欠けはネジ頭を逃げるためのものである。底板の後ろ側はフランジがないほうが理想だが、閉じた状態でも底板は傾いているので走行中に灰が落ちる可能性がある。 そのためわずか3mmであるがフランジ加工した。材料は0.8mm真鍮板。ヒンジは純正の蝶番を使用した。固定はM2.6mm皿ネジ。 |

|

|

|

|

|

加工の終わった底板 |

ストッパー軸のカシメ止め |

|

CAD図面をイジって底板の開度やらストッパーの軸位置などを検分したが、作図が面倒だったので現物合わせで加工、その後図面に落とした。 ストッパーの底板側の軸は底板フランジと側面板の間のわずかな隙間を利用して固定しなければならない。純正部品を使ったが、設計図では「カシメ止め」を指定しており、大変納得できた。 これで一応灰箱は完成。一応というのは台枠に組み込むには固定軸穴・アーム機構などの追加加工が必要になるからだ。

|

|

|

|

|

| 裏から |

表から |

| これらの加工はわずか数時間の作業で行なったものだが、一ヶ月でたったこれだけしか工作できない環境を嘆くしかない。 以前は、「いかに簡潔に分かりやすく工作内容を記述するか」がHPを運営する上で最も難しい作業だったが、現在では「簡単でわずかな工作をいかに内容濃く記述するか」がポイントになっている(笑)。 |

|

|

|

|