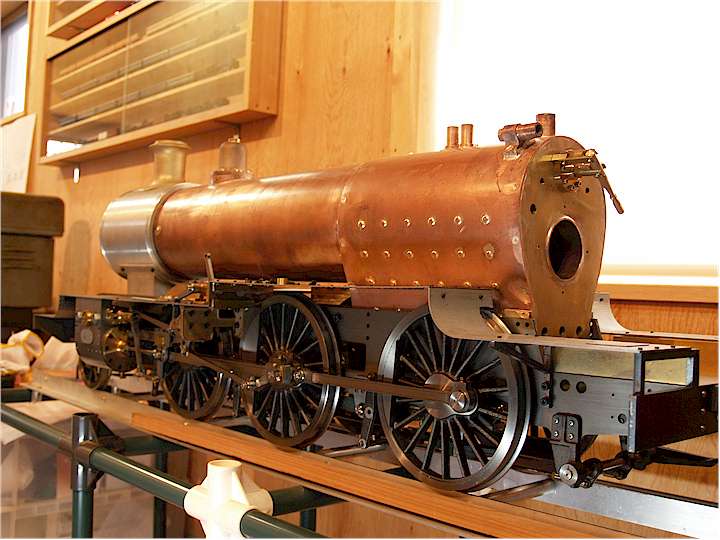

| 2006年12月 ボイラー仮搭載①

|

|

|

今月はとても忙しく時間が取れなかった。なんとか進めた工作を報告しようと思う。 ここまでの工作はすべて改良前のオリジナル台枠に搭載した状態で工作している。6月にボイラーの問題点をいくつか確認したが、なにぶんボイラーは複雑な形状で熱変形も多く、採寸した図面が当てにならないのである。まずはオリジナル台枠にボイラーを搭載してみなければならない。 |

|

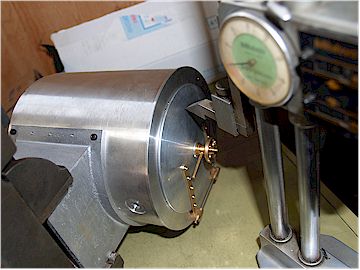

| 煙室ボイラー側は正確に直径140加工されており、一方ボイラーの煙室締結面は熱変形で最大径142mmになっており、スムーズに差し込むことはできない。セントラルのボイラーは煙室缶板と缶胴前端までの距離が15mmあり、見た目上も煙室缶板が奥まって見える。 それにしても高温ハンダの使い方が派手である。 |

|

|

|

| 管板は奥に位置している |

直径の測定 |

| これまで作り上げてきたCAD図面から判断すると、ボイラーは煙室に対しておよそ10mm差し込まれるようになっている。上左写真のようにノギスを回して140mm以上の径になっているところをマジックで印をした。 これらの箇所をモンキーレンチで内側に曲げていく |

|

|

|

|

|

真円になるように調整する |

|

|

煙室にスッポリと嵌められるように加工するにはかなりマメな調整が必要であった。しかも6mmぐらいしか差し込むことが出来ない。 ボイラー全体で4mmほど後ろに移動するため、安全弁台座・蒸気ダメコブ・砂箱の位置が若干後ろになる。 |

|

|

さらに先月からの引き続き工作である。ヒンジ等の取り付けは終わったが、まだナンバープレート台座や、取っ手の取り付けが残っている。 ナンバープレートは四隅にネジ穴を明けて固定すると面倒な工作になるので、当初はV字型に曲げた薄板をナンバープレートの裏に貼り付けてバスコークで接着してしまう予定だった。

|

|

|

煙室戸図面 |

|

|

まずは罫書きだ。(下左写真)大型のバイスに煙室台ごと咥えて罫書きした。 コの字型の手すりも厄介である。なんといっても熱の問題があるので接着剤やらハンダでは無理がある。 |

|

|

|

|

バイスに煙室台ごと咥えて罫書きする |

加工中の取っ手 |

|

一番最初に述べた「失敗」について説明しよう。罫書きした後正確に穴あけするために、1mmドリルで下穴を明けたのだが、その際にドリルを折ってしまったのである。 結局「放電加工」を外注し、折れ込んだドリルを除去してもらうことにした。 タップやドリルを折ったときはとても落ち込むが、「放電加工」というすばらしい技術でリカバリーできるというのはありがたいことである。 ちなみに、今回外注した金型屋は「ひょんな会話から生まれた嫁さんの友達のお父さん」である。 |

|

|

ボイラーを仮搭載↓(ついでに煙突も!) |

|

|

|

|

|

6月の段階で、「膨張受けの取付位置が6mmずれている」と指摘したが、台枠に仮搭載してチェックしたところそれほど傾いているようには見えない。 ボイラー本体があちこち熱変形しており、また狭火室であることもあり、寸法を取るのは非常に困難である。 |

|