| 2006年10月 煙室①

|

|

|

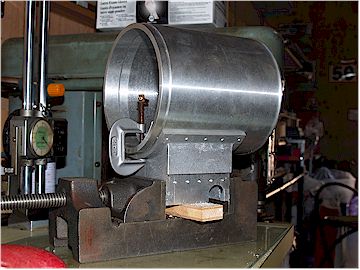

先月、台枠を作り直すためにデータを作成したが、発注前に既存の台枠に一度ボイラーを載せて検分することにした。とりあえずとは言え、ボイラーを台枠に搭載するには煙室と煙室台を加工する必要がある。 まずは煙室を台枠に締結できるように工作を進めた。煙室台はアルミ鋳物で噴かれており、煙室の素材もアルミである。 煙室台の煙室締結部は丁寧に旋盤加工されており、また台枠締結側はボイラー中心が台枠中心に位置するようミリング加工されている。加工箇所は煙室と煙室台の締結穴あけである。単に穴を開けるだけの作業であるが、煙室には煙突穴・給気管穴・排気管穴が加工済みになっているため、周方向および前後方向の位置決めがむずかしい。 最初に煙室台のセンターを罫書いた。つづいて煙室締結穴の罫書きと穴あけ。

|

|

|

|

|

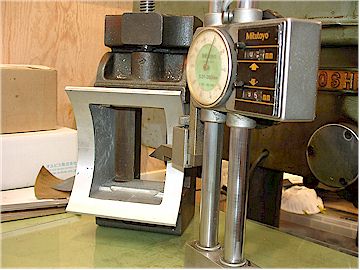

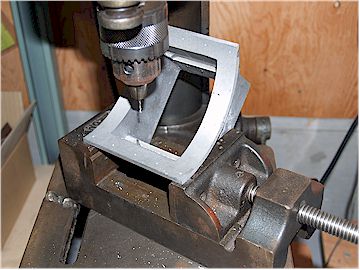

| 煙室台最下部を罫書き | 穴あけ |

|

煙室台と煙室はM4ネジのボルトナットで締結するよう指示されていたが、万一センターがずれてしまったときに修正できるようにM3のタップ加工で工作した。 煙室は円筒形でアルミ引き物である。給排気管の穴をリファレンスにして最高点と最低点に罫書きをした。そしてこの罫書き線と煙室台のセンター線とぴったりあわせて固定し穴を移しあける。 |

|

|

|

|

加工前の煙室(ボイラー側) |

罫書き線あわせ |

| とても慎重に位置決めして加工したが、私らしい失敗をしたので報告しておこう。下左写真は写しあける直前の写真だが、煙室台を前後さかさまにセットしているのが確認できる。煙室台の配管逃げ加工は給気穴のものなので、本来ボイラー側に来ていなければならない。 幸いにも最初から全ての穴を移しあけず、片側3箇所ずつしか加工していなかったため致命傷にはならなかった。あまりに間抜けな失敗だったので落ち込んだ。 |

|

|

|

|

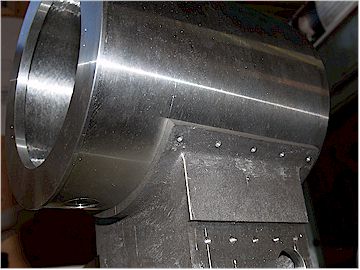

この後、数箇所の穴あけを行なったが穴あけ後、前後を正しくセットしても穴の位置は合わないのでやり直しである。間違えた穴はバカ穴にしてボルトナットにした。 煙室台と煙室が締結されると、固定のむずかしかった煙室がバイスに咥えやすくなる。煙室台と締結したまま罫書きをすれば正確に水平線が罫書きでき、また煙室のボイラー面を下にして罫書きをすれば垂直線の罫書きも容易である。 |

|

|

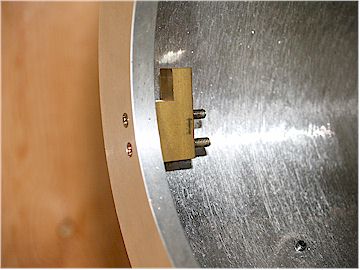

煙室戸の蝶番の加工はけっこう難しい。 というわけで、カンヌキ受けの取り付けから始めた。カンヌキ本体は鋳物を機械加工したものが用意されているので加工する必要はない。私がメーカーだったらそれこそこんな部品はレーザーカットで安上がりにするが、どういうわけか鋳物で制作されている。 カンヌキ受けは真鍮製で引物である。煙室と片方につき2個のネジで固定するようになっているが、煙室側の穴の位置は、予めセンタードリルで皿モミしてある。(上右写真で確認できる)カンヌキ受けも1箇所のみセンタードリルで皿モミしてある。煙室側の穴位置は煙室戸に隠れるか隠れないかのぎりぎりの位置だったので、採寸してCAD上で確認することにした。 |

|

|

|

|

|

煙室 |

|

|

上図面は煙室を採寸したものだが、このような丸物の採寸はとても難しい。まして、あらかじめ開けてある皿モミ穴位置を正確に採寸することは不可能である。適当な寸法で切り上げて作図した。緑の×と赤の×のうち、緑は煙室戸関連、赤の×はハンドレールノブの穴位置らしい。 赤い線はカンヌキ受け、そして黄色はカンヌキである。カンヌキ受けにはひとつだけ皿穴が開けてあるのでその穴を参照して図面を重ねた。 カンヌキ受けの固定ネジは煙室戸を閉じたときに隠れるようになっている。特筆すべきことがひとつあり、ネジの頭を上手に隠すため、M2.6皿ネジを旋盤で頭径3.5mmに加工してあり、小さくなっている。ネジとしての性能を殺すことなくしっかり固定できる。 上右写真は取付後のカンヌキ受け。 |

|

|

これでカンヌキが取り付けられたので、次はハンドルを加工する。基本的に機械加工済みだが、難易度の高い工作がひとつある。丸穴を角穴に、丸棒を角棒にヤスリで加工しなければならない。 丸穴を角穴にするには旋盤のブローチ加工があるが、面倒なのでヤスリで仕上げることにした。ヤスリでは正確な4.0mmにはならないが、シャフト側の加工で調整すればよいので、まずは角穴加工から挑戦。仮に失敗しても旋盤で簡単に自作できるパーツなので気は楽である。 |

|

|

|

|

丸穴を角穴へ加工 |

一部角棒加工する |

|

左上写真は加工後のハンドルである。結局角穴の寸法は4.2mmになった。そのためシャフト側(右上写真)の削る量は減り、現物あわせで調整した。ハンドルの取っ手部分は先端をダイスで加工してねじ込んである。加工上の注意は取っ手が下に来ているときにカンヌキが引っかかる位置に取り付けなければならない。 煙室戸ハンドルを構成するパーツは4点。左から右へ向かって煙室の中から外へ取り付けられる。 |

|

|

|

|

煙室戸ハンドル構成パーツ |

組み立て |

|

最後にひとつ、今回の工作で大活躍した工具を紹介しよう。それはニコルソンのヤスリである。ニコルソンのヤスリは「生きた蒸気機関車をつくろう」で紹介されている。 手前味噌になるが、ハンドルの角穴加工は角がきちんと出ていてとても美しく仕上がっている。この加工はニコルソンのヤスリでなければ不可能であった。事実、最初は別のヤスリで加工してうまく行かず、ニコルソンのヤスリでやり直して完成したのである。4.0mmが4.2mmになってしまったのは最初の失敗のせいである。なぜ最初からニコルソンで加工しなかったのか? 「生きた蒸気機関車を作ろう」に書いてあることはどれも最良の方法である。銀ロウ付けのこと、糸鋸のこと、ヤスリのこと、その他。 |

|