|

さらに引越しにあわせて「工業用小型フライス盤」も導入した。重量は650kgある。(誤解が内容に書いておくが、工業用フライス盤で650kgは超小型の部類に入る)図体は大きいがX-Yステージはかなり小さい。卓上ミニフライス盤とたいして変わりない。もともと工場・研究所等の試作製造機として設計されたフライス盤であり、精度・剛性は問題ないが大きなワークを加工するようにはできていない。

それでも私にとってもっとも憧れだったミゾ加工ができるようになったわけで、工作の効率は飛躍的に上昇するだろう。

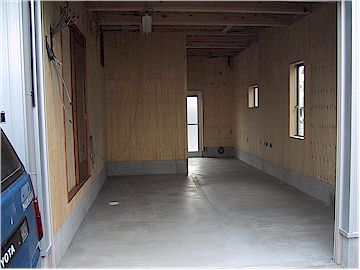

問題はこれらの工作機械の運搬・設置と、アパートの引越しだった。フライス盤は2004年9月に購入したまま、お店に置きっぱなしだった。

「模型蒸機の部屋」の渡邊氏は自らの引越しをHPで公開されている。氏は「転勤こそ日本でライブスチームが根付かない原因なのではないか」と指摘しているが、私自身も転勤を繰り返してきた経験上、その意見には大変納得できる。

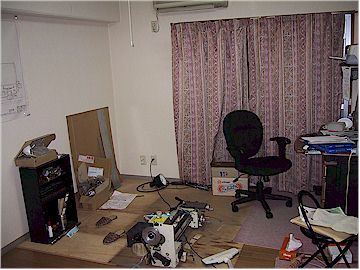

なんせ、私が昔勤めていた会社は、「月末25日前後に異動辞令発表、翌月1日には着任」という会社だったので引越しは大変だった。いつ、どこで、どこへ異動が発表されてもよいように、電化製品は全て箱を捨てずに取っておき、さらに家具は一切買わず、常にダンボールの中から出して使っていた。実は私は平成5年から平成17年までの間、8回引越しをしている。それでも最後の2回以外は独身者だったので気は楽だった。

ちなみに、埼玉県朝霞市→愛知県名古屋市→愛知県刈谷市→静岡県静岡市→静岡県静岡市(市内で引越し)→静岡県浜松市→静岡県静岡市(アパート2F)→静岡県静岡市(同アパート一階へ・・・)→静岡県静岡市(新居)

の順で移動した。引越しは得意中の得意であった。

しかし・・・ライブを始めた後、初めて経験する引越しはとても苦痛だった。段取りが難しく、準備が多いため、熱を出して寝込んでしまった。

連載を中止した11月から旋盤を分解し、不要な材料や廃材は処分し、新居の図面とにらめっこして準備していたが、それでも簡単に行かなかった。最も困ったものは「材料・ハイトゲージ・ダイヤルゲージ」だった。これらは長さ、大きさもまちまちで、箱がなく、さらには取り扱い注意が必要なものだった。

アパートから新居までは車ですぐのところだったのでわざわざ引越し業者に頼むまでもなく、自分でやったことも体を壊した理由である。

そして何とか引越しを終えた。ボイラーこそ完成できていないが、アパートでも5インチのライブを作ることが可能だということを証明できたことは確かだ。

|