| 2004年10月 第9回バルブスピンドル関連・第11回クロスヘッド-②

|

|

|

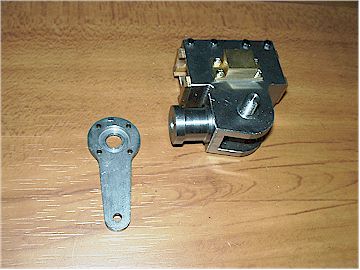

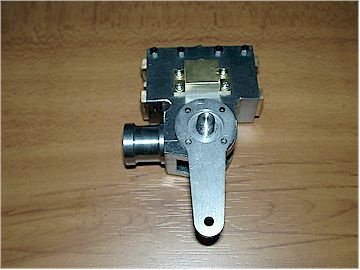

先送りした面倒な部分をまとめて仕上げることにした。 まずはクロスヘッド腕からである。8620やC51のような大正機はクロスヘッドからユニオンリンクをつるすクロスヘッド腕が別パーツになっている。近代機はクロスヘッドと一体になっている。 このパーツは実機において大変複雑極まりない形状をしている。とくにC51は眼を疑うほど複雑な形状である。セントラル鉄道8620は単なるレーザー処理でカットされたパーツが入っていた。ここは機械加工済みキットならこだわって欲しかったところである。 気持ちとしては作り直したいところだが、このクロスヘッド腕の位置はバルブギアの水平位置に影響を与えるので変更できない。仕方がないのでそのまま組み付けることにした。 下右写真のクロスヘッドを良く見ていただきたい。クロスヘッド腕はクロスヘッドに4本のビスで固定されるのだが、それを取り付けるためのリファレンスが一切ない。クロスヘッドピンと菊ナットを締め付けてを周方向のガイドにしたいところだが、穴径が違うのでガタガタである。 セントラル鉄道8620キットの特徴でもあるが、本当に必要な箇所の罫書きがなく、それでいてどうでもよいところの罫書きがきちんとされているという変な法則がある。クロスヘッドで言えば、ダミーオイル壷の取り付け穴が皿モミされていて、クロスヘッド腕の取り付け穴が罫書きされていないのである。 困ったものだ。オイル壷の取り付け位置などまったく走行や性能に影響しないが、クロスヘッド腕の取り付け精度は少なからずバルブタイミングに影響を及ぼす。 では、どうやって取り付けるかだが、クロスヘッド自体に垂直度をはかるリファレンスがないので、ハイトゲージで罫書くことにした。クロスヘッド腕にあらかじめ開いている穴位置をノギスで測り、その位置をクロスヘッドに罫書いた。幸い、クロスヘッド本体は左右とも精度が出ているので、本体上面を基準にして上下位置を、本体後面を基準に前後位置を罫書いた。その寸法は下図面のとおりである。 クロスヘッド腕の垂直度が出せれば、これほど面倒なことをしなくてもよいのだが、それができない以上やむをえない。この方法は丁寧に罫書いて穴あけすれば左右のクロスヘッド腕は同一精度で加工できる。 |

|

|

|

|

|

|

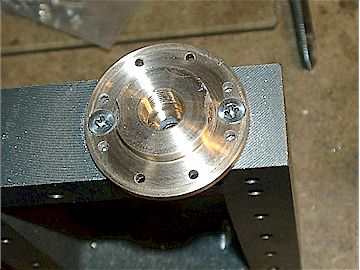

| そして、二箇所の位置が決まれば後は写し開ければよい。その作業が上右。クロスヘッドピンに菊ナットが閉め込んである。

|

|

|

バルブスピンドル関連・・・バルブスピンドルガイド、バルブクロスヘッド、パッキン、すべり弁・その他を一気に仕上げた。 コッペルの工作は私にとって最初の自作機で、もっとも苦労・・・というかどうしたらよいか加減が分からなかった部分である。ピストンロッドパッキンも加減が分からなかったところだ。 外側給気は内側給気と比べてシールがシビアである。セントラル鉄道のやり方はとても工夫が凝らされていて参考になった。以下紹介する。 |

|

|

バルブ室図面(公式側) |

|

|

上図は公式側のバルブ室を横から見たところである。左に見えるのはバルブスピンドル前飾り(灰色)である。滑り弁の形状(紫)を参考にしていただくと、どこから見た図かご理解いただけると思う。 8620や18900はバルブクロスヘッドガイドが独特な形状をしており、キットは実物に忠実なバルブクロスヘッドガイドを備えている(灰色線)。バルブクロスヘッドガイドと、バルブ室鋳物(緑線)を締結するために、別パーツで「パッキン押さえ兼バルブクロスヘッドガイド台座」がついている。このパーツをとりあえず台座と呼ぶことにする。図面では赤線で書いた。 バルブスピンドルのシールは基本的にこの台座内で行なっている。台座にはネジがきってあり、従来どおりのOリングをねじ込んでつぶしてシールする方法を採用している。このネジは分かりにくいかもしれないが図面上、紫線で書いている。 ハッチング(緑線)が入っているところにOリングが入る。引き出し線でバルブスピンドルパッキンと書いておいた。 コッペルの工作で頭を悩ませたところだが、バルブ室鋳物と台座の間にも蒸機漏れが発生する。バルブスピンドルをいくらシールしてもバルブクロスヘッド台座とバルブ室鋳物との間で隙間が空いていたら意味がない。 セントラル鉄道の設計は台座とバルブ室鋳物間にもOリングを入れてシールしていた。このほうが理想的である。というのもバスコークは密着したところでは特に接着力が強く、分解が大変なのである。分解調整が多いバルブスピンドル周りは常に分解を考えておいたほうが良い。 大変納得した設計であった。 複雑な構造の説明は文章だけではなかなか上手く表現できない。申し訳ない。私の能力ではこの程度が限界である。下写真を参考のこと。 |

|

|

|

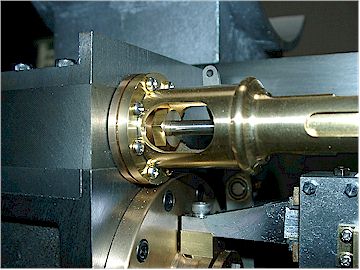

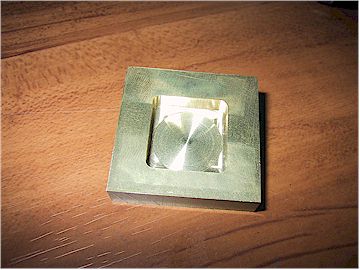

| ↑加工前の台座。後のボルトは台座中央のネジにはまり、中のOリングを締め付ける。これはバルブスピンドルのパッキンになる。 | ↑台座の穴あけ加工。上下にある切り吹きは皿モミカッター加工を邪魔しないための処理。周りのインデックス穴はバルブクロスへッドガイド固定ネジ穴。 |

|

|

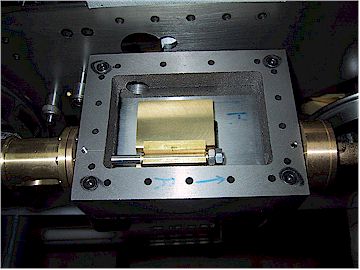

| ↑バルブ室と台座の固定。M2.6皿ネジ二本で固定されている。写真では見えないが、台座とバルブ室の間にもOリングが入っている。 | ↑すべてのパーツを組み付けたところ。奥に見えるシャフトはバルブスピンドル。 |

|

大体の構造はこんな感じである。構造は簡単だったが、工作は難しかった。 まず、台座をバルブ室鋳物に固定するための皿加工ができない。皿モミカッターは一番小さい径でも8mmあり、台座のフランジに干渉してしまうのである。私は旋盤にエンドミルを咥えて逃げを加工したが、ボール盤だけで工作するのはかなり難しいだろう。構造上、皿ネジを使わざるを得ないので、至難を極める。加工写真は割愛したが、グラインダー等で削り取っても良いかもしれない。 もうひとつはバルブクロスヘッドガイドの取付である。「すべてのパーツを組み付けたところ」で確認できると思うが、台座に対して8本の鍋ネジでガイドを固定している。このネジが上手く固定できないのである。バルブスピンドルガイドの台座に対するフランジが小さく、ネジ頭が干渉してしまうのである。写真をよく見ていただくと分かるかもしれないが、M2.3鍋ネジの頭を旋盤で削り頭径を小さくしている。 ボール盤だけで工作するにはドリルレースを使う意外方法がないだろう。 理屈では簡単にできるはずだが、実際に工作するととても難しい。図面から読み取れない設計ミスがあちこちに出ている。 |

|

| 最後に滑り弁を取り付けた。滑り弁は完全機械加工済みなので、バルブスピンドルをEリングとナットで締結して終了。 | |

|

|

|

←滑り弁とバルブスピンドル |

| あとは、エンジンカバーを加工すればエンジン完成になる。

|

|