| 2004年7月 「第5回 軸動ポンプ」

コッペル工作に待ち時間(外注待ち)ができてしまったので8620に取り組んだ。ずいぶん前に頒布されてきた(頒布状況を参照のこと)軸動ポンプである。 セントラル鉄道8620の軸動ポンプは通常1機である。私はオプションで2機にした。 この機関車の欠点でよく指摘されることに「水が入らない」がある。確かに、8620で調子よく走っている機関車は軸動ポンプをテンダーに移したものや、容量を変更しているものが多い。 ずいぶん前になるが、JGRの中川氏より8620を拝借して運転させていただいたことがある。この機関車は軸動ポンプをテンダーに移しており、そのポンプ本体はOS製である。非常に調子のよい機関車である。 テンダーの工作時に私もこの方法でポンプを取り付けようかと考えたが、機関車の価格にポンプの費用も含まれていると思うともったいなかったのである。結局は機関車本体に取り付けることにした。 しかし、今こうして送られてきているポンプを解析すると、構造的な欠陥があることが分かった。これでは水が入らないのも当たり前かもしれない。以下、説明する。 |

|

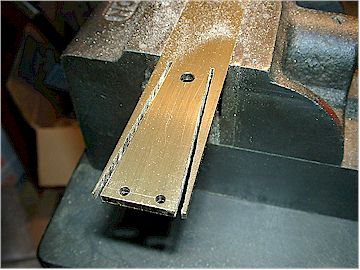

| 写真は軸動ポンプである。私は連載で紹介したように、軸動ポンプ取付板を上下分割式に作り直し、メンテナンス時に下から引き出せるように変更した。写真はポンプが取付板に取り付けられている状態。 | |

|

|

|

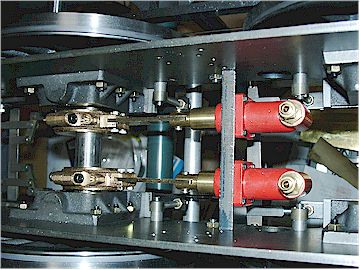

2連軸動ポンプ |

←上下方向→ |

|

側面図 |

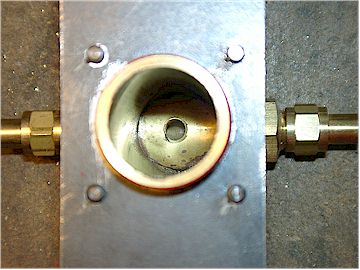

| 上右写真は軸動ポンプのピストンを抜いた写真である。ピントが合っている穴部分はシリンダーの底にある水排出穴である。写真を見てお分かりいただけるかと思うが、シリンダー底が丸くなっている。つまり、この軸動ポンプは鋳物ではなく、真鍮パイプの組立で作られており、上下方向のポンプ室に対してシリンダーが横から銀ロウ付けされている。一応図面で説明させていただく。

図面と写真だけでは分かりにくいかもしれないが、要はピストンが一番奥まで押し込められたとしても、大きな空間ができてしまうのである。空間があったとしても残留エアがなければポンプとしての機能に影響はない。しかし、軸動ポンプにはエアが入ることが多い。 運転前(昇圧前に)機関車を往復させて軸動ポンプのエア抜きを行なうことはよく知られているが、この機関車は水排出穴がピストン径と同一ではなく、おまけにシリンダー底部中央に空いてしまっているためエアが抜けないのである。 押し込められた空気はピストンが底付きした時点で円筒の両脇に逃げる。逃げた空気はシリンダー上方に溜まる。シリンダー上部に穴が開いていればここから空気が逃げていくが、現状の位置ではそれより上方に残った空気は逃げることがない。 この対応策として当初、側面図に書いた「理想的な水排出穴位置」へ穴を開けてエアを逃がそうと考えた。しかしここに穴を開けてしまうと弁室に穴が開いてしまい、逆支弁の機能が失われてしまう。 残された方法は「エアが残る場所」を何らかの手段で埋めてしまうか、あるいは「全部作り直す」しかない。 |

|

|

OSの軸動ポンプ |

|

| ちなみに上はOSの軸動ポンプである。シリンダーと弁室部分が分割できるようになっている。右がシリンダー底部。すり鉢状になっている。 左に見える円錐形のパーツはピストンである。つまり、ピストンが奥まで入るとすり鉢状の底部に円錐形ピストンの頂点がすっぽりはまりこんでエアを押し出すようになっている。高度な工作精度が要求される理想的なポンプである。 |

|

|

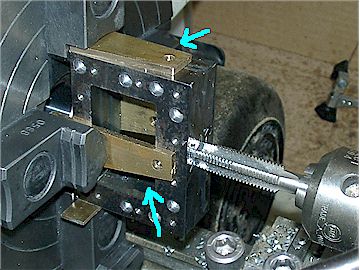

しかし、作り直す以外解決策が見当たらないので、そのまま取り付けることにした。「軸動ポンプは補助」ぐらいの気持ちで、インジェクター中心で給水する。 工作はストラップだけである。偏心輪は動輪に組み込まれている。材料は3mm真鍮板である。これを所定のサイズに鋸で切り出す。

|

|

|

ストラップの加工 |

軸動ポンプ |