| 2004年5月 「第10回 ドレンコック-①」

|

|

|

本格的な工作再開の前に小さな工作から・・・ コッペルにかかりきりでなかなか取り組めていないのが8620である。頒布順序から行くと、もっと前に加工しておかなければならなかった部品だが、ちょうどリハビリによかろうと本部品を工作した。 ドレンコックの工作は弁本体よりも梃子関連が中心になる。弁本体に行なう加工はドレン噴出し穴の穴あけと開閉棒の穴加工である。 |

|

|

|

|

|

部品の加工が後回しになったのは穴あけの失敗が怖くてやれなかったからである。(笑) で・・・いろいろヤトイも考えたが、結局エイヤーで行くことにした。バイスに咥えて、ピンバイスでガイド穴を空けてからボール盤で穴あけする。 セントラル鉄道8620のドレンコックは片側3個、合計6個ある。そのうち、中央のドレンコックはダミーである。ダミーだがパーツ自体は実際に作用するものと同じになっている。 ということは、最低4個ちゃんと仕上げればよいのである。で、2個まで失敗が許されるのならエイ、ヤーである。

|

|

|

|

|

|

ピンバイスに1mmのドリルを咥えて、目測で大体の位置を決めて皿モミする。皿が大まかにできてきたらボール盤で1.5mmの穴を開ける。角度は15度前後傾けて開けた。 人間の目は大したもので、ハイトゲージできちんとケガイた穴位置よりも正確に穴あけできたりする。今回は6個ともド真ん中に穴を開けることができた。 |

|

| つづいて開閉棒の穴を仕上げる。あらかじめガイド穴で長穴が開いているが、(上記掲載の図面は加工前)開閉棒の断面は長方形なので、精密ヤスリで所定の寸法と形状に仕上げる。これはチマチマした作業で、数も多く、うんざりする工作だった。 | |

|

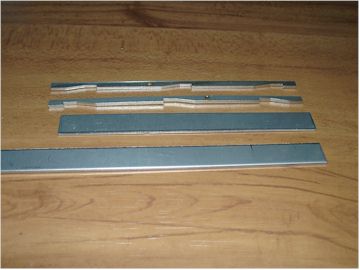

左が加工前。右が加工後 |

|

| 今月、最も加工に時間がかかったところはこのヤスリがけだ。写真の加工後の穴のサイズは1.8mm×3.6mmである。この穴を削る角ヤスリとなるとなかなか入手できない。私はいつもお世話になっている中古工作機械屋で探し当てた。

|

|

| 続いて作用棒である。セントラル鉄道から送られてきた部品は、ドレン開閉棒のみステンレス鋼のレーザーカットで作られていた。それ以外はただの平板でヤスリと糸鋸で整形する。 | |

|

|

|

| 奥はドレン開閉棒・手前は作用腕の材料 | レーザー加工したドレン作用腕(運転室側) |

|

|

|

|

コッペルの関連でレーザーカットをお願いする機会があったので、ついでに作用棒も加工していただいた。本来なら上左写真の長方形の板を上右写真の形状まで手で仕上げなければならない。 作用腕はシリンダー後に位置し、クロスヘッドやスライドバー、制輪子吊を微妙に逃げてドレンを開閉する。そのため、複雑な曲げ加工が必要になる。

|

|

|

|

|

|

動輪が左右対称になっていますが・・・突っ込まないでくださいね。 |

|

|

図面は現在送られてきている部品を組み込んだ正面図である。申込時にセントラル鉄道から送られてくる全体図は側面図(しかも昭和58年9月の図面・・・)だけなので、正面図を見ることができない。採寸作業は面倒だが、CADのありがたいところである。 ところで話がそれてしまうが、セントラル鉄道8620の最も評価できる点は、このガニマタ感を打ち消すために相当な縮尺調整をしていることである。 斜め上からセントラル鉄道8620を見下ろした場合、ランボード幅が大きいことに気が付く。 CAD上で作用棒の曲げ形状と位置を確認した後、作業に取り掛かった |

|

|

|

|

|

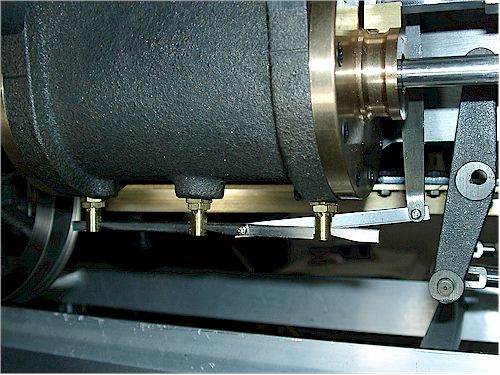

ボール盤のテーブルと同化してしまい、イマイチ見にくいかもしれないが、写真は完成したドレンコック作用棒である。手前が運転席側になる。左右の腕の位置を一致させておかなければ左右の開閉棒の動きにズレが発生する。 そのため、以下の順序で工作した、。 |

|