| 2004年2月 「第8回 シリンダー-② 第11回

クロスヘッド-①」

|

|

|

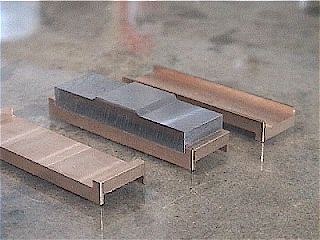

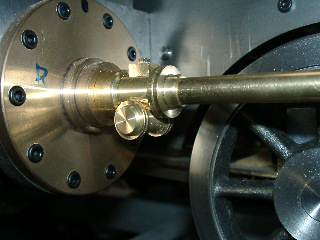

頒布回数に対して工作の順序がバラバラなので良く分からなくなってきた。 ピストン尻棒はロストワックスパーツではなく、引き物の組み合わせで製作する。旋削加工された真鍮パーツが送られてきているが、切削面はとても美しい。 下左ような二個の円筒を組み合わせてビス止めする。太い筒にはミーリングでRの切削がされているが、どういうわけか小さい円筒のRと一致していない。写真でも隙間が確認できると思う。 手前のねじが切られた穴には尻棒がねじ込みされる。ねじになっているのは歓迎で、先輪が干渉するときには取り外すことができる。 |

|

|

|

|

接着して穴あけ |

シリンダー前蓋に取り付けたところ |

|

貫通ビスは2つの円筒を締結した後、上部に取り付けた真鍮平板で固定する。念のため上からナットでゆるみ止めをしておいた。上右写真はシリンダーに取り付けた状態。ロストワックスパーツのような繊細さはないが、印象は十分ではないかと思う。 セントラル鉄道8620は第一・第三動輪に横動が許されている上、機関車の形式としても従輪がないのでかなり小さな半径を回るのではないかと予想できる。国鉄型の機関車を設計する上でホイールベースと従台車・先台車は最小回転半径を決定する重要な要素となる。先台車・従台車がない機関車ならそれだけ小さい半径を回らせることができる。しかもこの機関車はファインスケールではない。 余談だが、縮尺8.4分の1で国鉄D51を作るとホイールベースは555ミリとなり、OSのマウンテンよりもかなり長くなる。ライブスチームで8.4分の1のD51・D52をあまり見かけないのはこれも原因のひとつだろう。D50になるとさらにホイールベースが伸びてしまうので、7.5Rは絶望的になる。 |

|

|

|

|

|

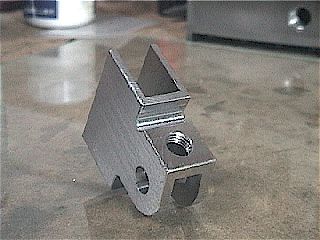

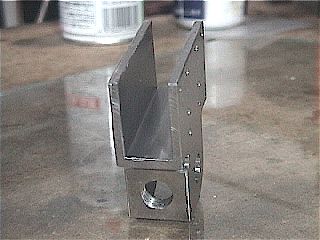

シリンダーの裏蓋からスライドバーを経てクロスヘッドまでは精度が要求される。 ピストンは組立済みになっているので、先にクロスヘッドを組み立て、スライドバーとの動きを確認してからスライドバーとシリンダー裏蓋の締結を行うことにした。 スライドバーは加工済みになっている。クロスヘッドは送られてきた段階で写真のようになっている。

|

|

|

|

|

無垢の金属をここまで加工するのはミニフライス盤では到底無理であろう。すばらしいできばえである。写真では見えないが主連棒側から見た一番奥の角は三面同時加工になるので、コーナーにRが残っている。考えただけでもエンドミルが食い込みそうな怖いところである。 これだけ良くできていると加工が怖くなる。内容はすり板のビス止め、上蓋の穴あけタップ、オイル壷加工が中心になる。 CADでスライドバー、すり板、上蓋を重ねると、クリアランスはわずか0.1mmしかない。実測で出た数字なので蓄積誤差も当然あるだろう。 |

|

|

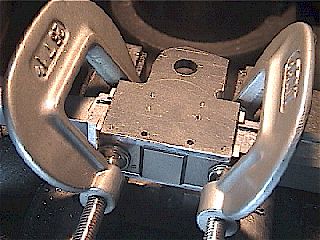

すり板の加工の前に、クロスヘッドの蓋を加工することにした。この位置が決まらないとすり板も決まらない。 クロスヘッド本体には皿モミで穴あけ位置が指定されている。しかし、蓋には印が一切ない。正確に罫書くか写しあけるかということになる。今回は写し開けにした。 しかしこの方法だと、スライドバーとすり板の間に一切隙間ができなくなってしまう。そのためアルミホイルを数回折り曲げて重ねたものをすり板とスライドバーの間に挟んでCクランプで固定した。(下左写真)これがオイルクリアランスになる。

|

|

|

|

|

|

本来、クロスヘッドの蓋はM2の皿長ねじでボルトナット固定するのだが、M2.3×6のねじを使って固定した。深い意味はない。黒めっきはいずれはがして鉄の地肌を出す。 上右写真の状態でスライドバーとクロスヘッドの動きを確認しておく。私は若干やすりでスライドバーとすり板を修正した。 |

|

|

|

|

|

すり板は非常に複雑な形状をしている。これを自分で加工しようと思うと大変だ。すり板はクロスヘッドとボルトで締結されるが、そのねじ位置が非常に難しい。部品相互の干渉をよく考慮して、ビスを配置した。 スライドバーとの兼ね合いもあるので、右左前後左右はすべて決めて加工する。

|

|

|

|

|

|

クロスヘッド蓋とすり板 |

すり板固定(中央はオイル壷穴) |

| 上すり板はクロスヘッド蓋に合わせて加工するだけでよいので、簡単に終わった。 問題は下すり板で、主連棒やらピストン軸やらの関連もあり、またクロスヘッド本体の形状が複雑でドリルが入りにくいという理由もあるので、ビスの数を減らして中央一本だけにした。先ほども書いたとおり、上下左右前後すべてフランジがあるので、別にねじ止めしなくても良いぐらいだ。偏磨耗してもらっては困るのでビス止めしたまでである。 |

|

|

下すり板固定ビス |

|

| すり板は交換できるようにしておいたほうが後々楽なので、できるだけ正確に罫書いて穴あけした。 | |

|

|

|

| クロスヘッドにはいろいろ飾りが付く。オイル壷だ。最初から加工されたものが入っているので、これらに穴あけタップ加工をして取り付けた。 簡単な作業だが、正面の真鍮オイル壷は、クロスヘッド側に穴あけ位置の指定がされてしまっているので写し開けが使えず、正確に罫書きをして穴あけするしかなかった。 |

|

|

|

|

完成したクロスヘッド |

|

|

今月もクロスヘッドの組み立てしかできなかったが、こうして作業を見直してみると穴あけとタップ32箇所しか加工していないのに、どうしてこうも時間がかかるのか?ということに気が付く。 精度が要求される部品だけに特に・・・・ね。 |

|

|

気が付いた読者もいらっしゃると思うが、写真の質感が変わった。これはカメラが変わったからである。いままではビデオの静止画を利用していた。画質は64万画素という今では考えられないぐらい悪いものを使用していた。 今後は順次入れ替わっていくが、新しいデジカメ(だが古いもの)はカシオの210万画素のものである。 ストロボの発光が邪魔になることもあるが、いままではわざわざライティングまでしていたので、それに比べればだいぶマシである。 |

|

|

|

|