| 2003年12月 第8回 シリンダー-①

|

|

|

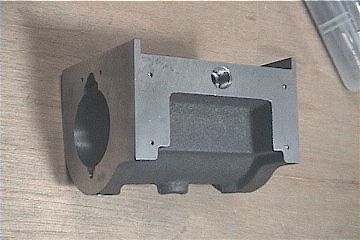

再び8620の工作を続ける。第十回頒布部品にはドレンコック梃子などが入っているが、これらはシリンダーの加工を終えてから加工することにした。 セントラル鉄道8620のシリンダーボアは42mm、ストロークは66mm?である。(正確に採寸できない)シリンダー鋳物は砲金ではなく鋳鉄で、機械加工済みの素晴らしいものだった。これにビス穴を空け、タップを立てる作業が中心になる。タップを折ることは絶対に許されず、非常に緊張した作業を続けなければならない。 シリンダーの構造は非常に興味深いものだった。セントラル鉄道の設計は簡単でしかも工夫が凝らされていた。自作機関車に十分応用できる構造だ。まずはいつものように図面から。

|

|

|

|

|

|

図面を分かりやすくするために正面図をひとつ余計につけてみた。水色の破線は透過線である。右下の側面図は台枠側から外側を見た図である。 大きな特徴はシリンダーに蒸気を送る蒸気通路が斜めではなくシリンダーと平行になっており、蓋を介して蒸気を送るようになっていることだ。これは非常に工作が簡単になる。蓋と接触するシリンダー進入部分はあらかじめ木型の段階で設けられている。

|

|

|

この方式の欠点は、ボアが大きくできないことである。なぜなら蓋を介してシリンダーへ蒸気を送るためにシリンダーボアに対して蓋を大きく造らなければならないからである。また蒸気通路がシリンダ壁面と平行になるため、最低でも通路径+肉厚分、ボアを犠牲にしなくてはならない。図面で確認したところ、蒸気通路とシリンダーの肉厚はわずか1.5mmである。 ボアは大きければ大きいほど良いと考えている人も多いようだが、動輪の粘着係数よりも大きなパワーを持たせても空転するだけなのでまったく意味がない。セントラル鉄道8620は縮尺が8.4分の1でないという理由もあるが、非常に軽量機である。このクラスならこのボアでまず問題ないだろう。 写真をごらん頂くと分かると思う。蒸気ポートの上両側に2つ見える点は、シリンダ蓋のガイド穴である。詳細は後ほど。 |

|

|

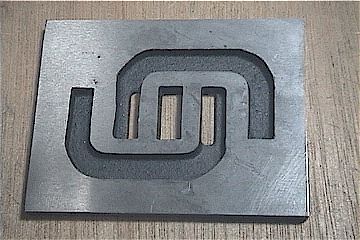

続いて、バルブ機構についても掲載しておこう。どうせ今月は穴あけとタップたてしか報告できない。 スライド弁と接触するポート部分は別パーツになっており、シリンダー本体・ポート・バルブチェストと3部品を貫通ボルトで締結する構造になっている。シリンダー上面前後部分にフランジが付いているのが写真(上シリンダー写真)で分かると思う。。このフランジの間に下写真のポート板がきっちりとはまる。 |

|

|

|

|

ポート表側 |

ポート裏側 |

|

スライドバルブの機関車は主動輪のリターンクランク位置がピストンバルブと逆になる。8620実機は当然ピストンバルブである。 本機関車はスライドバルブであり、概観上ピストンバルブに見えるよう修正するために上写真のようなポートの逆転を行っている。実際、私はセントラル鉄道8620がスライドバルブだったということを部品が送られてくるまでまったく気が付かなかった。工作が簡単なスライドバルブを使ってピストンバルブに見せるという手品のような方法である。自作機関車に挑戦するときにはぜひやってみたい技である。 上写真のポート板は鉄鋳物でできており、厚さは6mmである。逆転ポートの深さはおよそ3mmである。 |

|

|

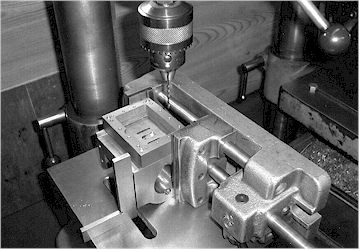

今月の工作は穴あけとタップたてだけである。しかし、失敗が許されない上に数が多い。 シリンダー・ポート板・バルブチェスト・バルブチェスト蓋は長ビスで友締めする。加工写真を撮影するのを忘れてしまったので、セントラル鉄道から説明書と同封で送られてきたプリントアウト写真をスキャナーで読んだ写真を紹介させていただく。どういうわけか写真は白黒だった。

|

|

|

写真のようにスコヤとバイスを使って穴を写しあける。バルブチェストにはセンタードリルで穴位置が指定されているので非常に楽である。この工作で注意しないといけないところはシリンダーや蒸気通路にドリルを貫通させないことである。 ボルトはセントラルの指定ではM4とM3が複雑に混在している。肉厚がかなり厳しいところがあるので、ボルトはすべてM3に統一した。M3の下穴は2.5mmが通常だが、これは100%のねじを切った場合の話である。「生きた蒸気機関車を作ろう」にも書いてあるが、100%のねじを切る必要はめったにない。下穴2.6ですべてを加工した。

幸い、一本もタップを折らずにすべての加工を終えることができた。しかしバルブスピンドルガイドのタップたてや、シリンダーケーシングの細ねじタップが残っているのでまだ安心はできない。 私は基本的に写真のやり方で穴を空けたが、シリンダー、バルブチェスト、ポート板、バルブチェスト蓋はそれぞれロックタイトで固定してから穴あけした。ロックタイトはバーナーで軽くあぶると簡単に外れる上、接着力が強いのでバイス替わりになる。非常に便利な接着剤である。 また、上写真のようなやり方を行うにはかなり大型のバイスが必要になる。私は例の中古工作機械屋で仕入れた大型のヤンキーバイスを持っていたので分けもなくできた。バイスは絶対に不可欠な工作機械なだけに、選ぶときには十分吟味する必要がある。 手順を考えて・・・・いざ取り組んでみると・・・工具の許容範囲を超えてしまっているということはよくある話である。 |

|

|

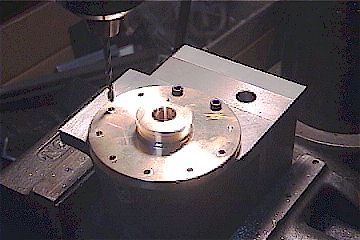

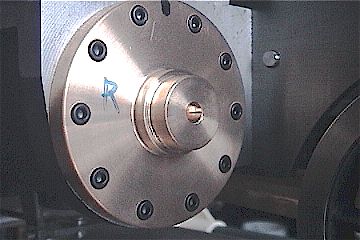

シリンダー裏蓋の加工はライブスチームの工作において最も難しい場所のひとつである。角度・同芯・平行の三拍子がそろわなければならない。 シリンダーの蓋は前後ともセンタドリルで穴位置が指定されている。しかも親切なことに、シリンダ裏蓋は取付角度がきちんと出るように、シリンダー側にも2個あらかじめセンターが出してある。

|

|

|

|

|

シリンダー蓋の取り付けねじはすべてM4指定だったが、先ほど書いたとおりすべてM3に変更した。 ちなみに、M4を使用した場合、きっちりと頭を埋め込まなければドレンコック梃子と干渉するという情報も得た。頭を植えるためのドリルはかなり太いドリルになる。ドリルがかみこんで蓋を貫通したなどという失敗は絶対に許されない。 特筆すべきところはシリンダーボアとシリンダー裏蓋のはめあいである。はっきり行ってキツイ。しかしそれゆえにピストンとの同心円加工が崩れることがない。さすがである。ちなみに表蓋はそれほどシビアなクリアランスではなかった。 ここについても作業は穴あけタップたてである。 前蓋にはピストン尻棒の加工が残っているが、先台車の振り角を変更しているので、一番最後にテストで走らせた上で取り付けようと思う。 |

|

| 最後に台枠と締結するためのビス穴を加工した。片側4箇所でサイズはM6である。このねじ穴位置もあらかじめセンターが出ている(下左)のでそれにあわせて穴あけする。 | |

|

|

|

シリンダー取付穴センター |

取付が終わったシリンダー表蓋 |

| 台枠に締結した写真が右上である。写真は表蓋である。

|

|

|

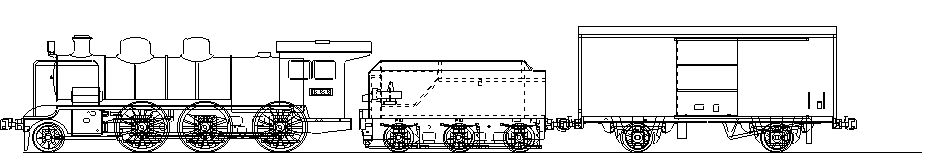

先月・先々月にかけて製作したワム90000は縮尺1/8.4である。セントラル鉄道8620は正確な縮尺が出ていないが約1/9.3である。これらを連結したらどうなるのか? 今年はじめに頒布が始まった1番ゲージワダワークスのC62は縮尺1/24である。アスターホビーの縮尺はB20を除き1/30である。アスターの客車をワダワークスの機関車が引っ張るとまるで縮尺が違い目の錯覚に陥る。縮尺の違いは本当に大きい。 そこでCAD上で8620とワム90000を連結させてみた。結果は・・・・図面のとおりである。とても見られたものではない。 |

|

|

|

| 大きさが違いすぎる。

|

|