| 2003年11月 貨車プロジェクト-②

|

|

|

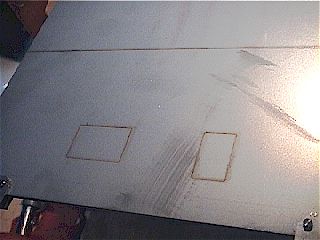

先月に続いて貨車を仕上げる。 下回りの工作はあと床板取り付けと端梁が残っている。設計の目標では上下を切り離し可能とだけ書いたが、さらに台枠側にも床板を張り、上回り側にも底板を張り、二重の床板にした。こうしておけば、はずした上回りにも底板があるので物入れにしたり、ネコ小屋にしたり?!運用できる。端梁は台枠とアングルで取り付ける。 台枠側の床板はあらかじめレーザーカットでショットを打っておいたので、しかるべき位置に穴あけし、台枠にCクランプで固定した後、台枠に穴を移しあけてねじ止めした。文章なら簡単だが、これは結構面倒な工作である。台枠に直接タップを立てるという作業はとても緊張する。

|

|

|

下回りはこれで完成である。先のことも考えて下回り塗装を済ませておいた。 というより置き場所がなく、ベランダに放置しなくてはならないためと正直に申し上げておこう。当然雨ざらし。 |

|

|

妻板・側面板は、張り合わせ前に細かい加工をすべて済ませから張り合わせることにした。細かい穴あけやはんだ付け、接着は組み立て前のほうが圧倒的に有利である。 まずは面倒な手すりからはじめた。手すりの取り付け位置はあらかじめショットマークで位置決めしてある。細かいと感じるかもしれないが実はこれには理由がある。今回の貨車は他に2台製作されており、私のものも含めると3台なる。3台並べて手すりの位置がバラバラでは見栄えがしないではないか! しかし、あらかじめ取り付け位置が指定してあるということは、コの字型に丸棒をまげて、しかもどんぴしゃで穴に差し込まなければならない。これは非常に難しい工作だ。 左右4本、妻板前後6本、合計10本の手すりをまったく同じように加工しなければならない。

|

|

|

|

|

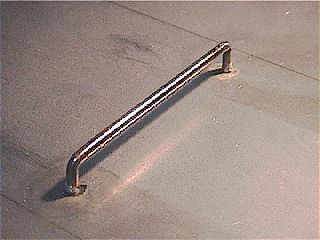

手すり |

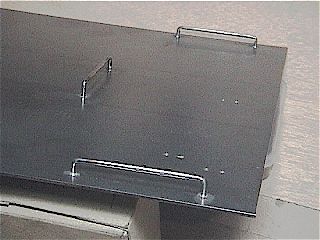

妻板と手すり |

|

材料は手持ちの素材の関係から2.5mm、SK材を使用した。目測で適当に何本か曲げてみたが、そんなにうまくはいかない。 やっぱりだめか・・・と治具を作ってみたが、これも素材が硬くてうまくいかなかった。焼きなましても寸法どおりに行かない。 いろいろ方法を試してみたが、簡単で成功率が高い方法を見つけた。あらかじめ曲げる箇所の裏側を砥石で直径の半分ぐらいまで削りこんでおくのである。削る位置はノギスで当たりをつけて派手に削る。これが実に正確に曲がる。12本作って最もよいものを10本使用した。仕上がりは写真のとおりである。 なぜSKを使ったかというと、取り付けに溶接を使ってみようと考えたからだが、結局はんだ付けした。フラックスに注意しないとすぐにさびてしまう。 上左写真の手すりは妻板真中のものである。写真をよく見ていただきたい。手すりの左右付け根から8mmぐらいのところに黒い線が見えると思う。これは妻板に付くアングル取り付け位置をレーザーで罫書いた跡である。レーザーカットはカットだけでなく、ショットマークで小さな穴あけをしたり、罫書きをしたりすることも可能なのである。 |

|

|

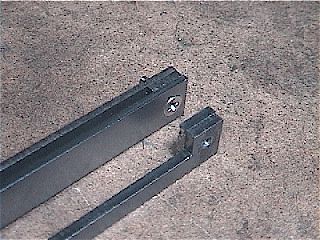

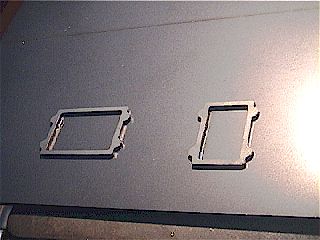

側面のドアは開閉可能にした。1.6mmの側板にドアーの穴を開けてしまうと極端に剛性が落ちてしまうが、ドアーをあけたまま留置線に放り投げておくのもなかなか赴きがってよいのではないかと思う。 ドアレールは実物を参考にして上はサンドイッチ、下はモノレールにした。よく分からないと思うので写真を参考に・・・

|

|

|

|

|

|

|

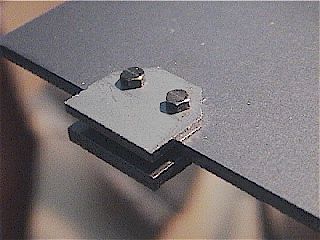

上左は上側レールをひっくり返している写真である。2.3mmの板(ドアの厚みと同じ)を1.6mmの板でサンドイッチしている。一方上右側は下側レールを上から見ているところである。レールを小さな角材で浮かせて側面板にビス止めする。右下写真はドア側のステーである。

あとから気がついたが、下側のレールは細くて長い上に、ビス止めされているところが両端だけになる。ドアがバタつかなければいいが・・・こればっかりは走らせてみないと分からない。2.3mmの鉄板は見た目かなり厚みがあるが、細く切断してしまうととても柔らかい。設計の段階でもう少し考慮しておくべきだった。 |

|

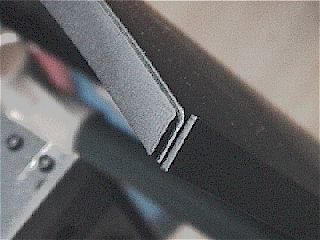

| 先ほども記述したが、札入れなどの位置もすべてレーザーで罫書いておいた。接着剤をつけて罫書線に沿って貼り付けるだけでよい。部品外注の段階でここまでやっておくと後が楽である。下写真はドアの札入れ接着の様子である。 | |

|

|

|

レーザーの罫書き |

張り合わせ |

| このような工作法で妻板のアングル・通風孔を仕上げた。すべて鉄板の積み重ねで接着剤使用である。接着剤はいつぞや紹介した2液性構造用接着剤である。リンクを参照のこと。通風孔は4.5mm黒鉄板を違う大きさに切り出して張り合わせてある。 | |

|

|

|

通風孔と妻板アングル |

接着剤をアングルに塗ってCクランプで固定 |

|

ようやく貨車の形になってきた。最初に細かい部分を取付けてから組み立てをしないと、上回りの鉄板が薄いこともあり、取回しが大変である。柔らかいくせに重さだけは立派だ! 妻板および左右側面板が固定できたら、続いて上回り側の底板を組み立てる。ここもアングルで接着する予定だったが、時間がかかるので知人に点付け溶接をお願いして手っ取り早く仕上げた。 |

|

|

|

|

点溶接 |

ひっくり返したところ |

|

底板がつくと上回りの剛性がでる。下回りと上回りはM4ビスナット8本で取り付けた。あとは屋根である。屋根は外注でR加工を済ませているので、作業は左右の水切りと妻板の補強のみである。妻板の補強は屋根の強度を出すために9mmの黒鉄板を使用した。 水切りは屋根と側面の折り曲げ境界をはっきりさせる意味も持たせている。屋根は上回りに乗せるだけで常時取り外し可能にし、油やら工具やらを取り出せるようにしておく。 |

|

|

|

|

妻板補強と水切り。隙間が・・ |

屋根ユニット |

|

写真の屋根はすでに塗装を終えているが、塗料はセントラル8620と同様、大日本塗料サンデーペイント「エナメル」を使用した。今のところ、これ以上の塗料には出会っていない。黒一色なので別に難しいこともなく数時間の作業ですべてを終えた。 ただし、この塗料は完全乾燥まで相当な時間がかかる。完全完璧に乾くには1ヶ月はかかる。 あとはレタリングである。 |

|

|

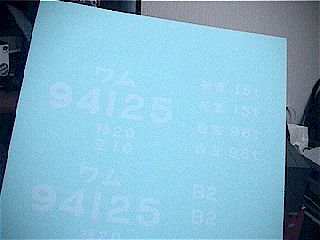

レタリングはとても自分で書く気にはならず、プラモデルでよく使われるデカールを使用してみた。すぐ破れる、水・油に弱いという欠点がある。 5インチゲージ貨車用レタリングがメーカーから発売されているわけがないので、これも自作になった。プラモデルの世界ではデカールを自作する人が多い。 デカールを自作するにはまず、プリンターから手に入れなくてはならない。インクジェット方式のプリンターには「白インク」がないので、アルプス電気製を使用する。非常に高価なプリンターだが、ずいぶん前に飛行機のプラモデルをつくっている知人から中古をタダで頂いたのでこれを使用した。機種は「アルプス電気MD-1500」である。この世界では知る人ぞ知る名機である。

|

|

|

アルプス電気 MD1500 |

|

|

アルプス電気のプリンターはインクリボンを使用した熱転写式を採用しており、「ホワイト」「シルバー」「ゴールド」といった特種カラーが用意されている。今回はホワイトを使用する。 版下はCADで作成したものをDXFで書き出し、それをイラストレータで編集し、さらにフォトショップでカラーリングした。イラストレーターでも着色まで行えるのだが、CADデータはパスが多く、かえって面倒になる。イラストレータでは縮尺をあわせることを中心に加工する。 今回の貨車プロジェクトでもっとも大変で時間がかかった作業がここだった。実に一ヶ月かかっている。 |

|

|

|

| 版下で縮尺を確認しておく | クリアデカールにホワイトで印刷 |

| 作成したデカールは余白をはさみで切り取って、水につけた後貼り付ける。余白は少ないほど良いのだが、私は結構目立ってしまっている。コーティングは先ほどの理由から行わず、はがれたらまた新しいものを貼り付けて補修する。 | |

|

|

|

扉表記 |

引き締まった印象になりました |

| レタリング版下を作るの莫大な時間がかかり、結局福知山のイベントには黒一色で参加したのでした。

|

|

| T-5以来の言葉・・・・ 完成しました! 大変貴重な情報を提供していただきました鉄道CAD製作所に感謝します。 | |

|

|

|

|

|

|

| そして・・・夢の貨物列車が通り過ぎました。こちらはお仲間が製作したワム90000形式2台です。 今月は余裕を見てのアップではなく、更新締め切りに追われての工作でつらかった!一度でも更新をサボるとだらだら行きそうでね・・・。 |

|