| 2003年10月 貨車プロジェクト-①

|

|

|

某掲示板でご存知の方もいらっしゃると思うが、5インチゲージ/8.4分の1スケール貨車を製作した。そんなわけで今月は「ライブスチームに挑戦」はお休みである。わき道にそれてばっかりだが、今度こそ短期で完成するはずなのでご了承いただきたい。 気がつくと部屋にはコッペルの部品、8620の部品、貨車の部品が散らばっており、もはやどうにもならない状態になっている。現在、わが作業所はイレクターケースの上面に8620、本来機関車を収納するべきところにはコッペルが鎮座している。それでもなぜ、貨車に取り組んだのか? 理由は、近い将来、コッペルの運転台車が必要になるからである。2軸貨車の下回りをコッペルの運転台車と兼用しようということである。2軸の下回りは応用範囲が広いのでいずれ取り組むつもりだった。 撮影する場所すら確保できなくなってきたので、写真の枚数が少ない。背景にスリッパやら掃除機やら工具やらが散在しているがあまり気にしないでご覧下さい。 それから、今月のページは図面の縮尺がうまく決まらず、画像の横サイズが800ピクセルに近くなっており、少々見難いところがあるかもしれない。CAD図面をWEBで上手に公開するのはなかなかテクニックが必要である。 |

|

|

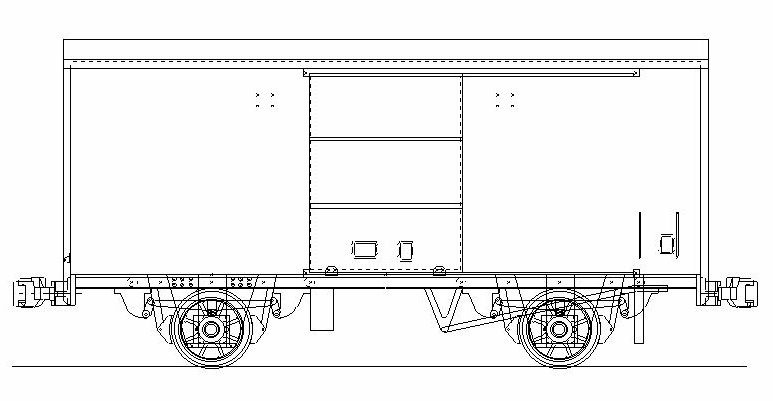

なんとも贅沢な話だが、5インチゲージでNゲージのようなことをやってみたいと考えているライブスチーマーは多い。 そこで、まず貨車から取り組んでみることにした。貨車と言うと最初に車掌車を作りたくなるものだが、まずは一台、貨車らしい貨車を作ってみて、それで満足行くようなら車掌車を作ることにした。最初に車掌車を作ってしまうとそれが最後、おそらく貨車は作らないだろう。私の性格から考えてまずそうなる。 最初に取り組む貨車は「ワム90000」にした。いかにも簡単そうで、貨車らしい貨車である。下回り設計に当たっての目標は以下のとおりである。 |

|

| 1.縮尺は1/8.4とする。 | |

| 2.概観は国鉄型2軸・2段リンクに似せたものにする。 | |

| 3.人が乗っても壊れない剛性を確保する。 | |

| 4.上回りは運搬を楽にするため取り外し可能にする。 | |

|

ワム90000 |

|

|

相変わらず自作する気も時間もないので、レーザーカットを最大限利用して工作を簡略化した。レーザーカットの会社には毎回、データで作業依頼しているので、設計=部品になる。設計ミスが無いように注意して設計した。 カプラー、車輪は動輪舎の102mmスポーク車輪が使えるように設定した。面倒なところは買うに限る。私は作ったが・・・いや作らざるを得なかったが。車輪鋳物は例の「D51の先輪」を使った。D51にならず貨車になってしまうとは・・・不幸な鋳物たちである。 余談だが、メーカー製の車輪はどのメーカーもスポークがリム側に出すぎているような気がする。実機はリムからかなり奥まったところにスポークがある。しかもスポークとリム部分には段つき加工がされている。車輪の木型製作ではこの点に注意して製作した。 走り装置のポイントとなる軸箱はレーザーの積み重ねでベアリングをはさむ。詳細はコッペルプロジェクトの「軸箱」を参照のこと。この方法で軸箱を作ると、軸箱蓋部分を斜めにすることができない。貨車を並べた場合の最大の特徴を諦めることになるが、鋳物で作ってしまうと穴あけや中繰り、ミーリングが必要になるので普通の人では作ることができなくなる。このこだわりはあっさり捨てた。まずは形にしなければ! 設計の段階で最大の問題になったのは板バネを受を固定するチャンネル材である。板バネ受を取付けると言うことは荷重がかかるので強度が必要になる。その上、このチャンネル材はスケール感、軸箱のストロークにも大きく影響する場所である。規格を探すとほぼ私の望むものが見つかったが、残念ながらアルミだった。アルミになると強度が不足してしまう。

|

|

|

|

|

|

図面の水色の部分が台枠とチャンネル材である。コの字型の部品が軸箱とその周辺の荷重をすべて支えている。 このチャンネル材を中心に設計を行った。結局チャンネル材は外注し、2.3mm鉄板をシャーリング切断と曲げ加工を依頼した。 走り装置はホイールベースを基準に台枠を作った。8620のテンダーとほぼ同じ構造である。連載を参照のこと。(工作写真の台枠と軸箱守りが少々異なっています。図面は改良したものです。理由は後で・・・)板厚は6mm、黒皮鉄板である。

|

|

|

台枠図面 |

|

|

このような形状の板をレーザーでカットして丸棒を左右の控にして組み立てる。左右の控を取り付けるときにはチャンネル材も同時に共締めする。これなら人が乗っても大丈夫なぐらいの強度になるだろう。 最後に、非常に高価で、しかも自作するにも面倒な板バネは、あっさりとこだわりを捨ててバルクにした。バネとしての機能は持たせていないが、一応それらしく動くようにした。製作記の記事をご覧いただきたい。あくまで印象重視である。 設計(コストダウン?)のポイントは台枠とバネ、チャンネルの三点である。能書きはこれぐらいにしておこう。 |

|

| さっそくレーザーカット屋から届いた部品を組み立てた。穴あけはショットで指定してあるのでチャンネル材をクランプで固定して穴を移し開ける。タップたては面倒なのでほとんどをボルトナット止めにした。とにかく急いでいるのだ! | |

|

|

| 台枠とチャンネルをクランプで仮固定 | 丸棒を控えにして組み立て |

| 左右の台枠穴をチャンネルにうつし開けたら、つづけて丸棒の控を取り付けた。すでに貨車の台枠になっている。 後から気がついたが、これも丸棒にせずレーザーカットで控を切り出しておけばもっと楽で、しかも旋盤を使用する必要も無かった。床板の取り付けも楽になる。次回からそうしよう。 |

|

|

|

|

加工途中の車輪 |

部屋が汚い・・・恥ずかしい (>_<) |

|

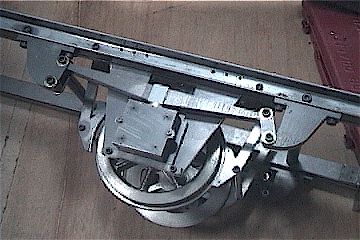

車輪は先ほども記述したD51のために作った鋳物を使用した。どうせ貨車の車輪なので、もっともできが悪そうで、しかも巣があるものを中心に選んだ。実際、切削中にチルが出て大変だった。車軸は18mmSK材を切削し、軸受け部は16mmとした。動輪舎の規格に合わせてある。 軸箱はベアリングの外径に合わせて穴を空けた複数枚の板を貫通ボルトで締結して組み立てた。先ほどのリンクを参照のこと。 早速出来上がった車輪・軸箱・を台枠に組み込んでみた。(上右)ここまでおよそ一週間だった。完成品の車輪と車軸をつかえば丸2日?でできたはずだ。 写真で見える板バネ受けは12mm厚の鉄板をそれらしい形に抜いて取り付けてある。ここも2軸貨車の下回りを表現する上で最大の特徴を持った部分だが、鋳物にしてしまうと結局フライス盤がなくては加工ができなくなるので、これについてもあっさりとこだわりを捨てた。 |

|

|

続いて板ばねだが、これはライブスチームの工作の中でも、数がたくさん必要で、工作が面倒で、さらには必ず必要になるものでもある。私もりん青銅の板バネを使いたいという気持ちはあるが、こだわればこだわっただけ時間と金がかかるので、ここも簡単でそれらしく作った。一応、動輪舎の板バネが使用できるようにはしておいたが・・・・。 やり方は以下のとおりである。笑わないでごらんいただきたい。 |

|

|

|

|

レーザーで抜いた板バネ形状の部材に→ |

1.6mmの板を貼り付けて胴締に見せました。 |

|

バネはこれで終わり。板バネつりと板バネ受けをそれぞれM4の長ビスで締結した。写真で見えるシルバーの丸棒はアルミである。ここにしかるべきバネを入れる予定だが、適当なバネが間に合いそうもないのでとりあえず仮でブッシュを作った。

完成したバネと軸箱 |

|

|

写真でお気づきだと思うが、軸箱が異常にでかい。これは詳細図面が手に入らなかったので、軸箱守りのスリットを参照に軸箱を設計したためである。先ほど紹介した台枠図面では軸箱守りが途中から一段狭くなっている。これが正しい軸箱守りの形状である。 8.4分の1サイズで上下左右およそ10mmも大きなものになってしまった。やはり詳細図面は必要である。次からのことも考えて早速台枠図面・軸箱図面を作り直しておいた。 貨車のシルエットでポイントになるのがブレーキである。これもダミーながらつけておいた。下のような形状の鉄板に、制輪子部分だけ鉄板を追加で貼り付けていかにも動くように見せかける。 |

|

|

|

|

|

|

|

|

取り付けは銅パイプのスペーサーをつくり、長ねじで台枠と締結する。上右写真はまだ制輪子を取り付けていない。しかしブレーキがつくことで立体感がでて非常に効果的である。 とりあえず今月はここまでだが、来月にはすべて完成させる予定。(あくまで予定・・・)ああ・・・・・疲れた。 |

|

|

|

|