| 2003年6月 第5回バネ装置-②

・ 第6回先台車-①

|

|

|

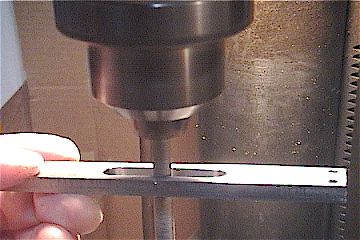

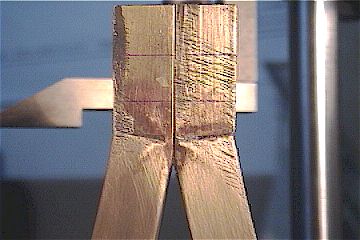

板バネ受が軸箱についたので、板バネ工作に入る。 板バネはテンダーと同様で加工済みである。バネ中央に空いている穴を胴締と串刺しにして締結する。しかし、板バネ最低部とレール上面の最低地上高がわずか25mmしかないので、破損を考慮し串刺しボルトをM3からM4へ太く変更した。 バネ材をバイスの溝を利用して咥え、ドリルで穴を拡大した。バネ材は非常に固く、ドリルがすぐにだめになった。板バネの全幅は12mmである。穴径をM4に拡大しても左右4mmずつ余白が残るのでまず問題はないと判断した。 |

|

|

手前4mm、奥3mm |

|

|

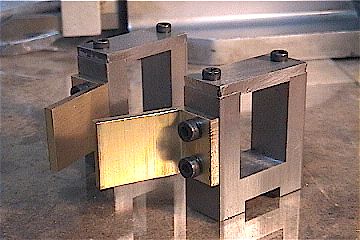

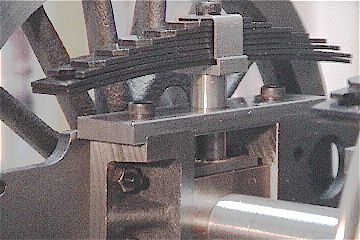

胴締の穴を拡大することは言うまでもない。板バネは8枚一セットなので、8×6で48枚も穴あけしなくてはならなくなった。自作で作る場合にはかなり面倒な部品である。しかし文章だとたった2行である。 動輪・軸箱・板バネ受け・軸箱守控・板バネをそれぞれ取り付けると以下(下左)のようになる。 |

|

|

|

|

各部品を組み付け |

板バネ吊 |

|

右写真はバネ吊だが、先ほども書いたとおり、図面は上バネから下バネに変更されていないので、それぞれの長さのものがどの動輪に付くのかさっぱりわからない。一番短いものはすぐにわかったが、それ以外が全くわからない。 そのため、バネ装置は一時休止して、あとは先台車ができた時点でイコライザー関係を仕上げることにした。現物あわせでどれがどれに付くのか判断できるだろう。 ついでに書いておくと、軸箱は一度上下分割してしまうと、2度と同じ位置には固定できなくなる。位置決めピン等を植えたほうが工作が楽になる。 私は面倒でやらなかったが、分割前と同じように組付けすることは予想通りできなかった。 |

|

|

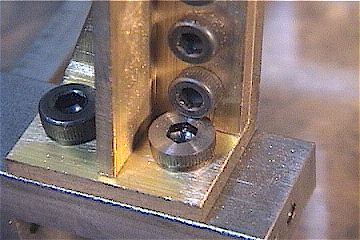

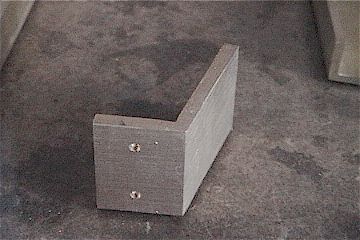

さて、バネ関係が仕上がらないうちに先台車に移るのも気が引けるが、私としては一刻も早く台枠をひっくり返して全ての車輪がついた台枠を眺めたくなる。バネ吊は全ての車輪がついたところで取り付けたほうが相互のイコライジングの調整上も好ましい。 そんなわけで先台車の工作に取り掛かった。 本物の8620の先輪は、それ自体が8620という機関車の最大の特徴になっている。先台車の中心ピンが第一動輪車軸と繋がっており、先台車がカーブに差し掛かると、第一動輪の横動を誘い、あたかも2軸先台車であるようなコーナーリングを実現しているのである。 本キットはその様な機能は盛り込まれていない。しかし、構造的・視覚的にはとてもよくできており、工作もなかなか楽しそうである。 キットの部品をよく吟味すると、車軸を底辺とした二等辺三角形になり、予め軸箱から延びていく二等辺三角形の角度は部品で加工済み(下左)になっている。二等辺は(下左)の台座を取付治具にして、左右の真鍮アングル(下右)が交わるところを刻みを入れた上で曲げ加工して仕上げる。これは難しい工作になるだろう。 |

|

|

|

|

先台車軸箱守・アングル取り付け台座 |

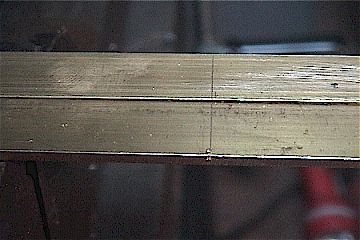

真鍮アングルにも角度加工済み |

|

ちなみに上左の取り付け台座と真鍮アングルを合わせてみたが、真鍮アングルの加工角度が一致しなかった。(笑) 図面にも、先台車軸箱守取付部から何ミリのところで曲げ加工すればよいのか一切数値がない。 また、先台車の振り角は、案内板にレーザー加工された長穴が開いており、この穴がガイドになり、同時にふり幅を制限している。図面で指定されている数値はこの振り角Rの半径だけである。数値を具体的にすると237Rである。 つまり、真鍮アングルの曲げ加工を左右同一角度にした上で、先台車の振りRをきっちり237mmにしないといけないということになる。言葉では理解しにくいと思うので図面を掲載する。もちろん、自分で採寸した上、引きなおしたものである。 |

|

|

|

|

|

先台車案内ピンと案内板長穴はクリアランスゼロというぐらい遊びがない。先輪は左右動に加えて上下動も許されなければならない。これでは動きが制限されてしまうので、まずはこのクリアランスゼロ状態で正確に加工し、その後長穴対策を行うことにした。 もう一つの問題点は、上記図面の先台車中心ピン付近に空いている水色の穴6個である。ここもレーザーカット部品で別パーツ化されているのだが、真鍮アングルに刻みを入れて曲げ加工するところまでビス穴がカバーされていない。これでは強度がかなり不足するだろう。下左写真がそのパーツである。 |

|

|

|

|

純正品 |

対策パーツ |

|

ここも右図面のように対策パーツを外注した。最初からこのような部品にしておけばいいのに・・・対策パーツなら面倒なアングル接合も一度切放してビス止めできるではないか! 真鍮リングは先台車中心ピン受である。取り付けは長穴からきっちり237Rにしなければならない。真鍮アングルへの穴あけは高い精度が要求される。 |

|

| 工作の手順が決定したので、作業に入った。まずは軸箱に罫書きをしてポンチをうち、アングルの台座を取り付けた。ついでに軸箱控も穴あけして取り付けた。下写真は上下逆で撮影している。 | |

|

先台車軸箱・アングル台座 |

|

|

軸箱本体にタップが折れ込むと再製作がかなり難しいので、50%のネジ山でタップを立てた。アングル台座は予め穴位置にセンタドリルが入っているので、軸箱に穴位置を罫書き穴あけする。ついでに軸箱守控も取り付けておいた。 そしてアングル取り付けのために台座を再度取り外した。 はずした台座にアングルをに取り付けるが、それぞれを罫書いて穴あけするのでは大変なので、とりあえずロックタイトで台座とアングルを接着してから穴あけした。ビス止めだが、二度とはずすことはない場所なので問題はない。 穴は三箇所あけてビスナット止めしたが、軸箱と締結しようとしたら、なんとネジ頭が干渉してしまった!しっかりCAD図面にネジ頭を記入しなかったことが原因だ。 |

|

|

|

|

| 仕方なく、キャップボルトの頭を旋盤で削り取り付けた。(上写真)

|

|

|

一旦取り付けたアングルをはずして今度は軸箱左右をつなぐ控を加工した。この控には237Rの長穴が予め空いている。この長穴が左右の先輪振幅を決定し、先輪案内にもなる。また復元装置もこの案内板に取り付けられる。 長穴の寸法を確認すると、レーザーカットで処理された長穴がやや狭かった。これはレーザーカット特有の症状のためである。レーザーカットは切断面がテーパーになる。つまり表面は正確に寸法がでるが、板厚が厚くなればなるほど裏面の寸法が小さく(あるいは大きく)なってしまう。ワイヤーカットとの差はここで出る。 とりあえず、この板を加工し取り付けることにした。加工は荒技で、ボール盤に丸ヤスリをチャックして、がりがりやるだけ!こんなやり方でも想像以上に綺麗に仕上がる。 |

|

|

|

|

| 左右の穴あけを済ませて早速軸箱を締結した。後はアングルの加工である。

|

|

| CADで図面を引きなおしてアングルの加工寸法を確認した。二本まとめて罫書いて鋸で刻みを入れる。 | |

|

|

|

折り曲げ位置に罫書き |

中心位置確認 |

|

アングルに鋸で刻みを入れた後、プライヤーではさんで適当に曲げを入れた。しかし刻みの幅は曲げ角度にあわせて刻んでいるため、応力ですぐに反発してしまい正確な角度には曲がらない。先に軸箱を左右締結した後、無理やりアングルを左右あわせてCクランプでクリップした。 さらに強引なことにそのまま銀ロウ付けした。下写真はその後の状態である。まあ、一応綺麗に仕上がったということにしておこう。銀ロウ接合が終ったあと、軸箱とアングルを切放してみたが、角度はしっかり固定されていた。銀ロウ付けの際に応力が抜けたためだと思う。 |

|

|

|

|

接合部分および穴位置罫書き |

対策パーツ取り付け |

| アングルの接合部をハイトゲージで確認したところ、正確に237Rに仕上がっていた。そのまま先台車中心ピン取り付け座の穴あけ位置を罫書いた(上右)。その後、外注した先台車中心ピン受を取り付けてビス止めした。 | |

|

|

|