| 俀侽侽俁擭俀寧丂乽塣斃働乕僗乿

|

|

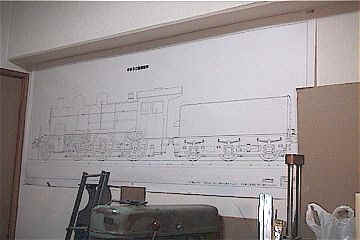

| 巹偺岺嶌応強偼俇挓梞娫偺偝傜偵俁挓暘偺僗儁乕僗偱偁傞丅偦偺俁挓暘偺僗儁乕僗偺撪丄偝傜偵1.5挓暘偺僗儁乕僗傪岺嶌戜偲儃乕儖斦偑愯桳偟偰偄傞丅 壓恾偺墿怓偺榞晹暘偵儀僯儎斅乮3枃乯偑堷偄偰偁傝丄婡娭幵岺嶌偺嶌嬈偼偙偺応強偺傒嫋壜偝傟偰偄傞丅憒彍婡丄僗儕僢僷側偳傕愱梡乮偍屆偲傕屇傇乯偺傕偺傪梡堄偟偰偄傞丅 |

|

|

晹壆偺娫庢傝偲岺嶌応強丂(^_^;) |

|

|

儃乕儖斦偺墶偵偼僗儁乕僗偑偁傞偑丄偙偙偵偼晹昳偺嶳偲僑儈敔丄岺嬶偑強嫹偟偲暲傫偱偄偰丄僋儘僛僢僩乮恾柺偱偼堷偒堘偄偩偑幚嵺偼椉奐偒乯偺僪傾奐暵傪幾杺偟偰偄傞丅 僥儞僟乕偺岺嶌偼T-5偺岺嶌帪偐傜宲懕偟偰巊梡偟偰傞愻幵梡偺媟棫偺忋偱峴偭偰偄偨偑丄婡娭幵偺慡挿偑挿偔丄偙偺愻幵媟棫偱偼晄懌偵側偭偨丅 僥儞僟乕傪偲傝偁偊偢幚壠偵塣偽側偗傟偽側傜側偄丒丒丒婡娭幵岺嶌戜傪嶌傜側偗傟偽側傜側偄丒丒丒偲峫偊偰偄傞偲偒偵丄椉曽傪寭偹旛偊偨塣斃働乕僗傪嶌傟偽傛偄偙偲傪巚偄偮偄偨丅 偮傑傝丄擔偛傠偼婡娭幵惢嶌戜偲偟偰応強傪愯桳偟丄偦偺婡娭幵傪塣傇偲偒偵偼塣斃働乕僗偵側傟偽傛偄傢偗偱偁傞丅婡娭幵傪屌掕偡傞慄楬傪庢傝奜偟幃偵偟偰丄働乕僗忋柺偵傕庢傝晅偗傜傟傞傛偆偵偟偰偍偗偽傛偄丅 |

|

| 嘆丂塣斃偲岺嶌戜傪偐偹偨戝偒偝偲偡傞丅 | |

| 嘇丂僥儞僟乕梡偼婡娭幵梡偲忋壓俀抜愊偵偱偒傞傛偆偵偡傞丅 | |

| 嘊丂庢傝奜偟幃偺僐儘傪晅偗傞丅 | |

| 嘋丂幵偺撪憰傗彴偵彎傪偮偗側偄慺嵽傪巊偆丅 | |

| 嘍丂惢嶌偑娙扨丅 | |

|

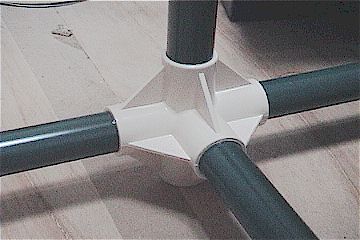

乽栴嶈偺僀儗僋僞乕乿偼揝惢僷僀僾偵庽帀偑姫偄偰偁傝丄奺庬宲偓庤傪愙拝偡傞偙偲偱壗偱傕嶌傟傞偲偄偆傕偺偱偁傞丅儂乕儉僙儞僞乕側傜偳偙偱傕庤偵擖傞丅 僀儗僋僞乕偺婯奿丄忋婰棟桼偱偙偺傛偆側宍忬偱惢嶌偡傞丅 |

|

|

巼偺儔僀儞偑僀儗僋僞乕惢働乕僗晹暘乮宲偓庤徣棯乯 |

|

|

栴嶈偺僀儗僋僞乕偼婯奿偱挿偝偑悢庬椶梡堄偝傟偰偍傝丄忋婰恾柺廲偺僷僀僾偼慡偰45們倣丄墶曽岦偺挿偄僷僀僾傕45們倣丄抁偄僷僀僾偼30們倣偱偁傞丅 偦傟偧傟偺僷僀僾傪偮側偖僕儑僀儞僩偵偼乽娧捠僞僀僾乿偼巊梡偣偢丄慡偰宲偓庤傪夘偟偰愙拝偡傞丅傑偨婡娭幵働乕僗偼忋柺壓柺傪峔惉偡傞宲偓庤傪摨堦偺傕偺偲偟偨丅偦偺棟桼偼丄僇僢僩偟偨10們倣偺僷僀僾傪傾僟僾僞乕偵偟偰婡娭幵偲僥儞僟乕傪忋壓廳偹偰曐娗偱偒傞傛偆偵偡傞偨傔偱偁傞丅傑偨丄巆偭偨10們倣偺僷僀僾偵偼妸幵傪偮偗偰丄塣揮夛摍偱塣傇偲偒偵偼壓懯偵偡傞丅 |

|

|

|

|

婡娭幵塣斃働乕僗忋懁宲偓庤 |

壓懁宲偓庤 |

|

幨恀嵍偼婡娭幵働乕僗丒忋柺偺宲偓庤偱偁傞丅偨偩偺撍婲偲側傝幾杺偩偑丄偙偙偵愗抐偟偰梋偭偨10們倣偺僷僀僾傪嵎偟偙傒丄僥儞僟乕働乕僗壓柺偺宲偓庤偵嵎偟崬傓傢偗偱偁傞丅偙偆偟偰偍偗偽丄偢傟偰僥儞僟乕偑働乕僗偛偲棊壓偡傞偙偲偼傑偢側偄丅 10們倣偺抁偄僷僀僾偼婡娭幵懁丄僥儞僟乕懁崌偣偰侾係杮傕敪惗偡傞偺偱丄偦偺偆偪8屄偵偼僐儘傪愙拝偟偰偍偒丄働乕僗傪揮偑偡昁梫偑偱偨応崌偼僷僀僾晅僐儘傪壓懁宲偓庤偵嵎偟崬傫偱巊梡偡傞丅 儗乕儖偵偼傾儖儈偺傾儞僌儖嵽傪巊梡偟偰寉検壔偡傞丅傾儖儈偺傾儞僌儖嵽傪傾儖儈娵朹偱掤巕偺傛偆偵慻傒棫偰傞丅岺嶌偡傞偲偒偵偼儗乕儖傪奜偟偰働乕僗偺忋柺偵悩偊晅偗傞丅壓偐傜偺嶌嬈傕壜擻偲側傝曋棙側偼偢偱偁傞丅 埲慜偐傜傾儞僌儖傪棙梡偟偨儗乕儖傪嶌傝偨偄偲峫偊偰偄偨偑丄摉帪偼慁斦傪帩偭偰偄側偐偭偨偨傔岺嶌偡傞婥偵側傟側偐偭偨丅偟偐偟127倣倣偵娵朹傪愗傝弌偡丄娵朹偺僙儞僞乕偵寠傪嬻偗傞丄僞僢僾傪棫偰傞偲偄偆嶌嬈偼慁斦偑傕偭偲傕摼堄偲偟偰偄傞岺嶌偱丄偄傑偱偼娙扨偵嶌傞偙偲偑偱偒傞丅岺嶌婡夿偼傗偼傝執戝偱偁傞丅 |

|

|

姰惉偟偨僥儞僟乕塣斃働乕僗偲儗乕儖 |

|

|

姰惉偟偨僥儞僟乕偲僥儞僟乕働乕僗傪幵偵愊傒崬傒幚壠傊塣傫偩丅婡娭幵偲儗乕儖偺屌掕偼C僋儔儞僾傪4屄巊偄丄幵椫夞傝巭傔偵偟偨偑摿偵栤戣偼側偐偭偨丅 姰惉偟偨僥儞僟乕偺廳検偼應掕偟側偐偭偨偑丄岺嶌偟偰偄傞抜奒偱應掕偟偨寢壥偼偍傛偦26倠倗偩偭偨丅壓夞傝16倠倗丄忋夞傝10倠倗偱偁傞丅億儞僾丄攝娗丄揾椏丄忺傝傪1倠倗偱寁嶼偡傞偲戝懱27倠倗偱偼側偄偐偲巚偆丅寢峔廳偄丅 |

|

|

僙儞僩儔儖偺攝晍夛堳怽偟崬傒傪偡傞偲丄幚悺戝姰惉恾柺偑憲傜傟偰偔傞丅偙傟偼惵從偒偱暻側偳偵揬傞偲宱擭曄壔偱怓偑敄偔側偭偰偟傑偆丅 嬤強偺僐僺乕僙儞僞乕偱恾柺傪幚悺戝僐僺乕偟偰傕傜偄丄偦傟傪晹壆偺暻偵揬傝晅偗偨丅廲暆A1偱挿偝偼帺桼偵愝掕偱偒傞丅DXF僨乕僞乕傪帩偪崬傓偲幚悺戝僾儕儞僩傾僂僩傕偟偰偔傟傞偺偱丄柌偺帺嶌傪偼偠傔傞偲偒偵偼偤傂偍婅偄偟傛偆偲巚偆丅

幚悺戝恾柺 |

|

|

偝偰丄乽撈傝尵乿偵擖傟偰傕傛偄僌僠偵側偭偰偟傑偆偑丄惢嶌偺儁乕僗偑抶偄丅惓妋偵尵偆偲岺嶌偼抶偔側偄偺偩偑丄峫偊偰偄傞帪娫偑岺嶌偺帪娫傛傝傕偼傞偐偵挿偄偺偱偁傞丅 僙儞僩儔儖偺僉僢僩偼晹昳偺攝晍偵栤戣偑偁傞偲摉弶偼暦偄偰偄偨丅偟偐偟晄掕婜側偑傜丄暯嬒偡傞偲2儢寧乣3儢寧偱晹昳偼撏偄偰偄傞丅巹側傫偧偼偡偱偵攝晍4夞暘枹壛岺偺忬懺偱晹昳偑偨傑偭偰偄傞丅偙傟傪壛岺偡傞偩偗偱傕1擭偼妝彑偱偐偐偭偰偟傑偆検偱偁傞丅 夁嫀偵杮僉僢僩傪惂嶌偟偨宱尡幰傗丄摨帪恑峴偟偰偄傞傎偐偺斝晍夛堳偲偺忣曬岎姺偱丄梊傔敪惗偡傞偱偁傠偆廳梫栤戣偼戝懱擖庤偱偒傞丅偟偐偟偦偺懳嶔朄偑側偐側偐巚偄偮偐側偄丅 偼偭偒傝尵偭偰丄偙偺乽婡夿壛岺嵪慻棫僉僢僩乿偼丄枹壛岺偱攝晍傪庴偗偨傎偆偑偼傞偐偵妝側応崌偑偁傞丅恾柺偼傎偲傫偳側偄偵摍偟偔乮恾柺偑偁傞偨傔偵偐偊偭偰崿棎偡傞偙偲傕偁傞乯丄巹偺応崌晹昳偺擖偭偨僟儞儃乕儖敔偑壠偵撏偔偲丄傑偢峴偆偺偑恾柺惢嶌偱偁傞丅敔偵擖偭偰偄傞拻暔晹昳傗堷暔晹昳傪慡偰妋擣偟丄僲僊僗偱惓妋偵應傝丄CAD忋偱偦傟傪慻傒棫偰偰丄偦傟偐傜壛岺弴彉傪敾抐偟偰乮偁傞偄偼愝寁曄峏偟偰乯傛偆傗偔弨旛偑惍偆丅 CAD忋偱慻棫偰偰栤戣偑敪惗偟偨応崌偼丄偦偺尨場傪偮偒偲傔丄懳嶔傪楙偭偰壛岺偲側傞丅 HP偱岞奐偟偰偄傞晹暘偼偙偺堦斣嵟屻壛岺偺晹暘偩偗偱偁傞丅暿偵崅搙側岺嶌傪偟偰偄傞傢偗偱傕側偄乮戝懱崅搙側岺嶌偼巹偵偱偒側偄乯偺偱丄杮摉偼乽廳戝栤戣偵懳偡傞懳張朄乿偺傛偆側巚峫偺夁掱傪岞奐偟偨偄偺偱偁傞丅偟偐偟偙傟偼巹偺摢偺拞偱峴傢傟偰偄傞偙偲偱偁傞丅 棃寧偐傜婡娭幵杮懱偵岺嶌偑堏傞偑丄乽宱尡幰乿偵傛傞偲丄偙傟偐傜偑杮摉偺廳戝栤戣偑敪惗偟偰偔傞傜偟偄偺偱丄壓庤傪偡傞偲亀200X擭XX寧丂乽尰嵼懳嶔傪巚峫拞乿亁側偳偲尵偆僞僀僩儖偱敀巻峏怴偝傟傞擔偑杮摉偵傗偭偰偔傞偺偱偼側偄偐偲怱攝偵側傞丅 傔傫偳偔偝偑傝偺惈奿側偺偱丄堦搙傾僀僨傾偵偮傑傞偲側偐側偐岺嶌傪偟側偔側傞丅偳偆偟傛偆偐偲峫偊偰偄傞偆偪偵懠偺傕偺偵嫽枴偑堏傝丄乮偙偺婫愡偩偲僗僉乕偵峴偒偨偔側偭偨傝偟偰乯傑偡傑偡岺嶌偑抶偔側傞丅 岾偄偵傕HP偱惢嶌忬嫷傪岞奐偟偰偄傞偙偲偑惛恄揑偵僲儖儅傪梌偊偰偄傞丅傂偲寧偱傕峏怴傪僒儃傞偲僟儔僟儔峴偭偰偟傑偆偺偱偼側偄偐偲儉僠傪偔傟偰傗偭偰岺嶌傪巒傔傞傢偗偱偁傞丅 儔僀僽僗僠乕儉偺僉僢僩偵偮偄偰偼乽廀梫偲嫙媼偺僶儔儞僗乿偑柧傜偐偵曵傟偰偍傝丄慖戰巿偑彮側偄拞偱帺暘偑擺摼偟偰峸擖偟偨傕偺偱偁傞丅帺暘偱偦傟傪忔墇偊傞偟偐側偄偺偩丅 乽偙傟傕傑偨妝偟傒丠乿偲庴偗巭傔偰岺嶌傪懕偗偰偄偔師戞偱偁傞丅 |

|