| 2002年12月

テンダー給水配管-② LP42ヘッドライト

|

|

|

キットを購入して製作している以上、送られてきている部品を最大限利用して製作することがもっとも経済的で、効率が良いことは確かである。しかし、安価で、且つどこでも手に入るもので工作の簡略化を図ることもまた経済的である。 動輪舎の機関車はテンダーと機関車の水ホースに、エアツール用のシリコンチューブを利用している。このシリコンチューブ継ぎ手は安価で、しかもチューブの抜き差しが簡単に行える。また耐久性も高いという。 |

|

|

エアーメイルコネクター |

|

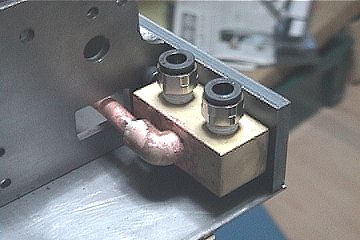

| 正式にはエアーメイルコネクターといい、その華奢な形状から想像がつかないほどの圧力に耐えることができる。説明書きには常用圧力1.0Mpa(およそ10気圧)までOKとある。ただし適用流体は空気となっていた。 あちこちでヒアリングした結果、ボイラーテストにまで使用し、12気圧まで漏れなく使用できたという報告を受けたので、このシリコンチューブとエアーメイルコネクターを使用することにした。 |

|

|

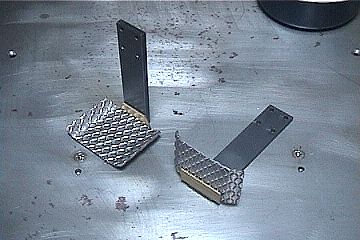

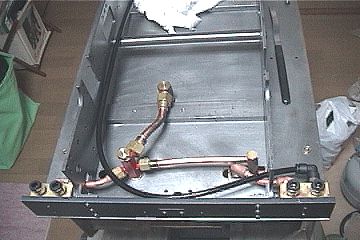

これにより、外径6mm、内径4mmのシリコンチューブを使用することになったので、配管もできるだけ簡単に且つ細いものに変更した。全ての継ぎ手をエアーメイルコネクターを使用することもできるが、三方支コックの継ぎ手も全て作り直さなくてはならなくなってしまうので、銅配管とシリコンチューブを併用することにした。 水ホースの継ぎ手は全面的に見直しになったため、水分配箱を製作した。材料は真鍮角棒である。運転室側の分配箱は、インジェクターと軸動ポンプ吸入側、助手席側は軸動ポンプリターンとハンドポンプ排出にまとめた。インジェクターと軸動ポンプ吸入側は、どちらも水を吸入する側になり圧力はかからない。入り口一つ、出口2つの分配箱となる。 |

|

|

|

|

インジェクター、軸動吸入側分配箱 |

L型継ぎ手加工 |

|

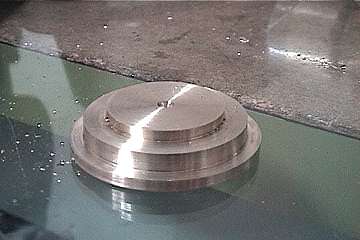

動輪舎のL型継ぎ手を旋盤で加工し銀ロウ付けする。L型継ぎ手の旋盤加工では、穴にネジを切って長ボルトをねじ込みチャックした。 こうして出来上がった分配箱が下写真である。 |

|

|

ハンドポンプ排出側および軸動リターン側 |

|

|

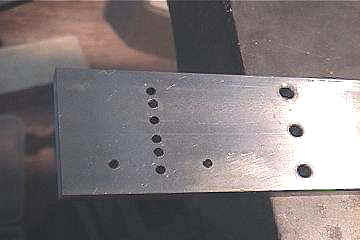

さて、水分配箱を取り付けるためにはテンダー前端梁に穴あけして取り付けなければならないが、私らしい失敗をしたので大公開することにした。 |

|

|

|

|

連続穴が失敗穴。左右の穴は元々のステー穴 |

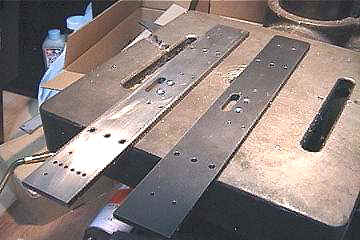

作り直した前端梁(右)。しかしこれも・・・・ |

| 上左写真の不必要に穴が空いた前端梁はその失敗した結果である。CADで穴位置を確認して穴あけしたところまでは良かったのだが、 | |