|

|

それまで使用していた銀ロウはホームセンターなどで入手できる新富士バーナーの汎用銀ロウRZ-100というものだった。このRZ-100は融点が745℃と非常に高温である。BA-g1は融点が620℃で100℃以上の温度差がある。

BA-g1使用して「こんなに違うものか!」と驚いた。まったく別物である。流動性は素晴らしく、一瞬で銀ロウが回ってくれる。また、加熱物が暗褐色でも十分流れてくれる。仕上がりはピカピカしており美しく、綺麗にRを描いて接合している。

銀ロウ材の違いは、そのまま技術をカバーするほどの違いを見せてくれた。フラックスもBA-g1に最も適したものを取り寄せたが、フラックスの違いもテストしたかったため、新富士バーナー製フラックスを使用してみた。結果はほとんど違いがなかった。フラックスの特性よりも銀ロウの違いが大きいということになる。置き付けでも完全に溶け、今後の銀ロウ付けに対する不安を全て払拭してくれるほどだった。

ただ唯一の欠点は、最低販売単価が1kgからで、価格は18,000円近いこと(銀相場で決定する)である。1kgの銀ロウはいまのペースだと一生かかっても使いきれない。銀ロウ付けに苦労している場合には是非試していただきたい。

「生きた蒸気機関車をつくろう」はかゆいところに手が届くすばらしい本である。

|

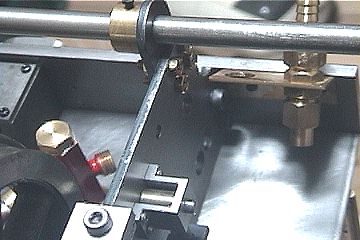

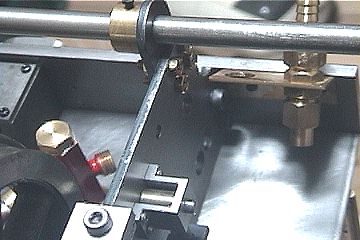

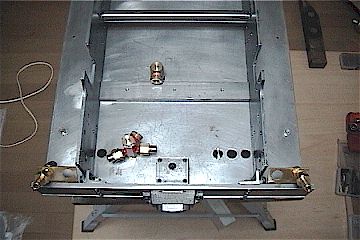

テンダーとエンジン間はビニールの耐圧ホースで結ばれるが、そのビニールホースとの継ぎ手が下左である。 |

|

|

|

水ホース継ぎ手 |

三方支コックと継ぎ手 |

|

2個一組で、機関車側・炭水車側といっぺんに送られてきた。設計図によると、継ぎ手固定用の穴をあけた真鍮板をテンダー前端梁にビス止めして固定する。設計図どおりに取り付けたのが上右。板はおよそ45度に曲げておき、継ぎ手本体がやや機関車側に傾くようになっている。

上右写真の左側に見える三方支コックから継ぎ手までは台枠の穴(写真で僅かに確認できる2個)を通して配管する。距離にしておよそ60mmで配管は7mm。ここもかなり複雑な3次元形状のパイプになる。長さもシビアである。

取水管と同様、焼きなまして銅パイプの内径にぴったりの棒を挿入して製作した。

しかし、その配管のフィッティングをしている最中に、重大な問題に気がついた。先ほども書いたが、継ぎ手をロウ付けする際には、忘れずに袋ナットを挿入するということである。これがなぜ重大な問題なのか?

台枠には予め10mmの配管穴が空いているが、配管は通っても袋ナットまでは通らないサイズだからだ!穴を広げるには台枠を一度ばらさなければならない。そのままで配管するなら台枠をはさんで継ぎ手をロウ付けするしかなく、これを実行してしまうと二度と配管が外せなくなってしまう。まして、現状のまま銀ロウ付けするには配管が短すぎ、失敗した場合には取り返しがつかなくなる。5mmの配管に変更したとしても袋ナットは10mmになり、穴を通すことはできない。(6角の対角が最大径になる)これはどう考えても設計ミスとしか考えられない。

|

しかし、設計ミスにしろ配管しなければならないことは事実なので、対策を考えることにした。

どうせ塗装するときには全部ばらさなければならない、ならば先にばらしてしまおう・・・と考え、せっかく組み立てた下回りを全て分解し箱に収めた。

分解にあたって、同じパーツが同じところに収まるよう、全てのパーツに刻印を打ち、小分けして箱詰めした。 |

|

|

|

再びばらばらに・・・

|

丸穴2個をつなぎ角穴へ変更 |

|

分解したあと、台枠を重ねてドリルと糸鋸で穴を広げた。もともと空いている10mmの穴2個をつなげて、14mmの袋ナットが通るサイズまで拡大した。

何度も書いてしまうが、文章ではたったこれだけだが、分解箱詰めに1週間、穴あけもCADで位置確認してからあけたのでほぼ一週間。めげそうになる。

|

台枠だけ再度組み立てて、三方支コック等必要なパーツを組み付けて、再度配管の組立にトライした。セントラルの配管の位置をやや変更し、機関士席側に軸動ポンプとインジェクターのアウトプットを、助手席側にハンドポンプとリターンの継ぎ手を設置することにした。理由は配管の取り回しを考えてである。 |

|

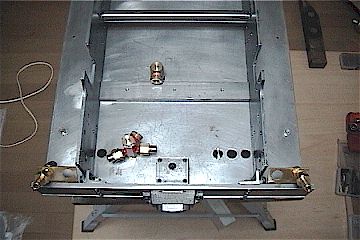

テンダー台枠裏側 |

|

写真はそれぞれの位置関係だが、左側が運転室側になる。三方支コックから継ぎ手までの距離が短いため正確な曲げ加工が必要となる。一方右側の配管については中央のドローバーピンポケットが邪魔になる。

三方支コックの上にあるのは取水口である。テンダー上回りを製作したときに、ネジきりしてあるブッシュをはんだ付けしたが、実はこのブッシュの取り付け角度が問題になった。写真のように三方支コックの方向に出口が向いていなければならない。しかし私はそんなことに気づかず、適当にはんだ付けしていた。一瞬困ったことになったが、結局ワッシャーをはさんで、三方支コック側に向くよう調整した。まったく、どこに落とし穴があるかわかったものではない。

できるだけ失敗しないように慎重に検討してから工作しているつもりだが、組み立ててから気がつく問題があまりに多すぎる。

|

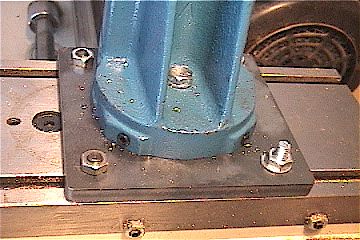

某工作機械屋から新古(古いものだが新品)のバーチカルスライダーを購入した。かなり前のものだが価格が5000円と魅力的だったため迷わず購入した。 |

|

|

|

|

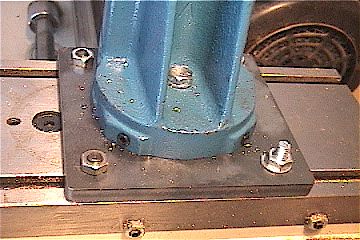

バーチカルスライダー台座 |

|

旋盤のオプションは大抵機種専用に作られていて、形式違いやメーカー違いの場合には何らかの加工をしなくてはならないことが多い。前回導入した4ツ爪スクロールチャックも同様だった。主軸に直接取り付けができないので、ゲタを履かせて取り付けている。

今回のバーチカルスライダは横送り台に専用のステイが必要だったようで、そのまま取り付けることができなかった。スライダーの底面には深さ10mm、直径30mmの穴が繰りぬいてあり、ステイ側に同サイズの円柱が飛び出てそこにはめ込んで固定する構造だったようだ。

構造から考えても剛性がなさそうだったので、私の旋盤に取り付けるための台座を製作して取り付けた。スライダー本体にも追加で穴あけ加工して一応使用できるようになった。

|

|

写真はその台座だが、9mm厚鋼板をレーザーカットで抜いてもらい、さらに高さ10mm、直径30mmの円柱を旋盤で加工し、スライダー本体にもM6のビス穴をあけた。(写真中央のボルト)このボルトはスライダー本体を固定し、円柱を友締めし、台座にネジ止めされている。もともとの構造では台座横に2個見える黒い芋ネジだけで固定するようになっていたが、中央に穴を空け、台座にボルト止めすることでかなりしっかりしたものができた。スライダー本体の穴あけはかなり大掛かりなセットアップになったが、ボール盤が大型だったために何とかなった。

どっちにしろ、フライス盤のような加工はできないが、ミーリングがまったくできない状態と少しでもできる状態では天と地ほどの違いがある。贅沢を言わずにこれで我慢してみようと思う。投資も少ないし・・・・

鋸で落とした端面を切削できるだけでも加工範囲が広くなる。

|

|