| 2001年10月 第2回テンダー上回り-①

|

|

主台枠は完成していないが、今後の部品の配布状況を見て組み立てていかなければならないので、予定通り?テンダーへ移行する。 セントラル8620のテンダーは、実物と同様、インナータンクなしで、外形を構成する真鍮板がそのまま水タンクを兼用する。運転者の乗用台車でもあるので、隙間のない正確な工作と体重を支える強度が必要となる。テンダーの全体的な構造は、箱状の上回りを組み立て、底板付テンダー台枠とドッキングする構造になっている。上回り底板からはボルトを突き出しておき、穴あけ加工した台枠底板とナットで結合する。 |

|

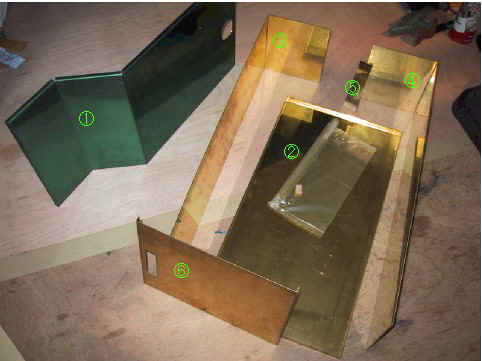

テンダー主要部品(全てではありません) |

|

さて、写真はテンダーの主要部品である。クッキー缶のふたに似た形状の底板②に左右2分割されている側面③④を張り合わせ、後部を⑤でつなぎ、前板⑥を挟んで箱にする。底板②と前板⑥のフランジはお互いに干渉してしまうのでどちらかをカットしなければならない。左に見えるS字形状の板①は水タンクと炭庫の仕切りになる。前板の長穴はハンドポンプの配管用穴で、長穴の底辺は左①の炭庫の低くなったところと高さが一致する。 今回も設計図が非常にわかりにくく、同社の9600と共通の設計図となっている。もともと8620の設計図だったものに9600の図面を上書きしたようで、どちらがどちらの寸法なのかまったくわからない。セントラル初期の8620は箱型テンダーだが、二段ランボードモデルは、炭庫増量タイプになっている。したがって、側板に増炭部分を継ぎ合わせて高さを変更しなければならない。設計図は相変わらず実寸大ではなくA3の縮小コピーであった。 炭庫と水タンクの仕切板①にもフランジがついており側面板③④と接合する。さらに、椅子にあたるところには、1.5㎜厚のフランジ付真鍮板⑦⑧が前後、仕切板裏側⑨と計3箇所つき加重を支える。 側面図水槽後部の板⑩は、防波板である。側面透過図で見る限り本物とほぼ同一形状となる。台形に突き出ている増炭庫部分は帯材を継ぎ足して製作する。ここも本物と同様だが、最初から図のようにカットしてあれば幾分楽になる。 |

|

テンダー側面図・上面図 |

| 上面図炭庫の仕切り⑪は、ハンドポンプが設置される。上面図後部には本来給水口が設置されるが図面では省略した。 送られてきた図面で一番わかりづらかったところは、前面部分である。図面がない上、石炭取り出し口の穴があいていないため取り付け位置がわからない。道具箱部分の寸法も然り。ここも送られてきた部品を採寸して、形状を確認したところ以下のようになることが判明した。 |

|

テンダー上回り前面図 |

|

左の長い縦穴⑫は前述のハンドポンプ配管穴で、真中の四角は石炭取り出し口、左右の四角⑭⑮は「道具箱」と呼ばれる部分である。実機は左側⑮に手ブレーキがついている。下の横線⑯は運転台とつながる床板になる。 過去配布分の機関車はすべて運転台床板部とテンダー底板⑯は同じ高さになっており、実機で言う「ロングキャブ」タイプになっている。なにか意図があるのかもしれないが、見栄えも考えてここは配布された部品を使用せず、自分で切り出した真鍮板で製作することにした。ハンドポンプのメンテナンスも考えて、取り外し可能にしておく予定。ついでに、ここにテールライトとリアヘッドライトの電池ボックスも設ける。 |

|

部品の吟味と図面の製作が終わったところで製作にはいる。図面でおわかりいただいたと思うが、箱にするだけでもかなり手間がかかる。インナータンク付なら精度も要らないところだが、水漏れをおこさないよう、できるだけ隙間なくビス止めして、はんだで隙間を埋めなければならない。最初からはんだ付けしてしまうと、失敗したときのダメージが大きいので、とりあえず全てビスで仮組をして完成状態まで持ちこみ、全体の問題点が判明した時点で、すべてばらして再組み立てするほうがよいと判断した。 セントラルからは、パーツごとの組み立てにはM2.6の皿ビスを使用して組み立て、ネジ部にはんだを盛ってヤスリで削ってネジを隠すように指示されている。1パーツ一辺につき、大体5箇所でネジ止めとなっている。これだけとってもあとからネジ止めしたことが解からないように削ることが大変な作業になる。 そこで大正ボーイらしく、真鍮六角ボルトM2.3(頭系3㎜)を使って、あえてボルト頭を残し、同時にそれが8620らしいリベットテンダーに見えるよう変更した。リベットと形状が異なるがまあそこまでは・・・・・。これにより、ほぼ完成時と同様の状態に仮組することができる。後からテールライトや、ナンバープレートをつける場合にも常に水漏れが付きまとうことになるので、仮組段階で全て加工を終えた後、本付けしようと思う。 順番をよく考えて製作しなければならない。一番最初に底板②と側面③④をつけ、その後後部の突合せ部⑤を加工し、それから前面パネル⑥を取り付けることにした。 実機の8620のリベットをよく見ると、底板部分と水槽部分の区切り部分はリベットが密になっており、そこ以外は間隔が広くなっている。密な部分は8ミリ間隔、広いところは15ミリ間隔でビス止めすることにした。 |

|

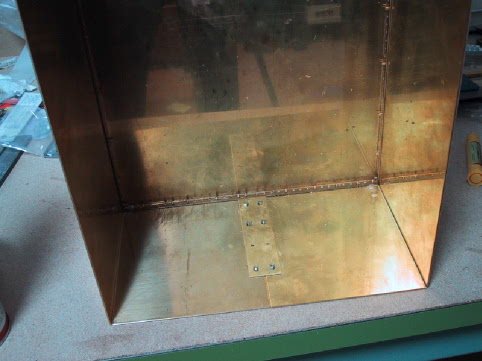

底板と側板のボルト止め |

| やり始めてすぐに後悔した。とんでもない数の穴とネジきりが必要になる。ナットで裏からとめてもよいのだが、真鍮ナットは高価なのでできるだけネジきりをして、穴をあけつづけた。テンダーが大きいので、ほとんどをハンドドリルに頼ることになってしまった。最初に何箇所か仮止めをして、それからその間を止めていく方法で行ったが、多少のずれが出てしまった。しかし、密にボルトで締め込んでいるため、底板との隙間はほとんどない。これならハンダのコーキングも楽になるだろう。側面、後面を全てとめた後、(今月のほとんどの時間はここで費やした)裏から突合せ部分を加工した。 |

|

突合せ部をナット止め |

|

ここは、外側を皿モミしておき、セントラルから指定されたM2.6の皿ビスを使用してとめた。③と④の突合せ部は隙間がないようにくみ上げたつもりだったが若干の隙間を生んでしまった。写真でお解かりいただけると思うが裏打ちする板⑤がテンダー高に比べて短い。これは炭庫と水槽を仕切る板①のフランジがちょうどここに引っかかるようになっているためで、あらかじめ計算された長さとなっている。セントラルから送られてきた底板②や他のテンダー構成パーツ①⑥のフランジ部は幅10㎜になっていて、かなり正確に曲げ加工がされている。曲加工後のパーツ寸法も大したもので、ほとんど狂いがない。人間の手で曲げた場合にはこう上手くはいかないだろう。 金属加工をする上で私がもっとも難関としている加工が曲げ加工で、なかなか上手に曲がらない。その上Rをつけて曲げなければならないところも多い。参考書には丸棒を利用して曲げろとなっているが、そんなに上手くはいかない。参考までにパーツの板厚を紹介させていただくと、底板②のみ厚さ1.2㎜で、それ以外のパーツはすべて1.5㎜である。このようなパーツが送られてくるとキットのありがたみを感じることになる。 このようにして以上の工作を終えた。 |

|

箱の形になりました |

|

|