| 2001年3月 「ボイラーと鈑金」

|

|

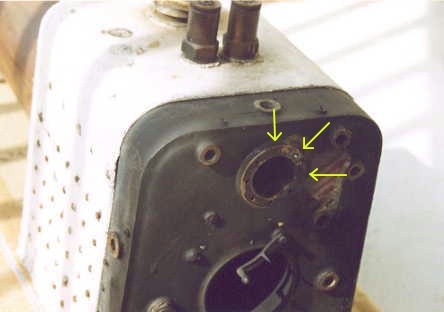

| これまでは、問題らしい問題がなくレストアは続いていたが、恐れていたことが発覚した。OS・T-5の泣き所とも言われている加減弁取り付け台座ボルトが錆により折れていた。しかも3本。T-5を所有している方に聞いたところ、このボルトは毎年交換が原則で、しかも蒸気漏れが多いところらしい。圧力が相当かかるところでもある。 | |

|

|

|

|

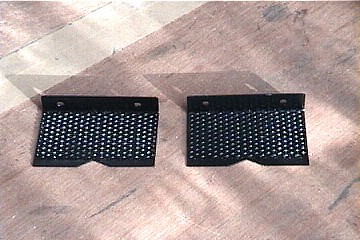

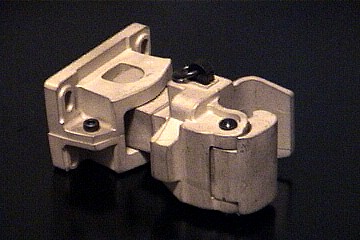

写真ではわかりづらいが、加減弁は取り付け台座に8本のボルトで固定されている。このうち黄色の矢印の3本が中で折れこんでいた。当然このボルトは貫通ではないのでボイラー外側から抜かざるを得ない。引き上げたときの状態で一番上部の一本が錆で真っ赤になっていたので嫌な予感はしていたが、3本となるとシャレじゃすまないということになる。 折れこんだボルトを抜くという作業は非常に難しい。加減弁を取り付ける方法はつぎのやり方が考えられる。 |

|

| 1. | 穴の位置をずらして新たに8箇所ネジ穴を新設する。 |

| 2. | 穴を拡大し、一回り大きなネジを使用する。 |

| 3. | 無事な5箇所はそのままで加減弁本体と台座の折れたところだけネジ穴を新設する。 |

| 4. | 折れたものを抜く |

|

この取り付けボルトはM2.6である。よさそうな方法は1.と3.と考えた。但し3.はボルトの並びが不規則になるので見栄えが悪い。(本当は見栄えなどどうでもいいはず・・・)1の方法は一番ノーマルだが、ボイラーに8箇所も穴をあけ、ネジを截てるというリスクがある。2の方法は比較的簡単にいけそうだが、ボイラーを構成する銅に比べて鉄は固いので、ドリルが逃げてしまう可能性がある。 まず、1.の方法で穴をすべて新設することに決定した。T-5のボイラーは煙管が缶胴よりも突き出ているので、ボイラーをたてにして作業するにはとても不安定になる。 しかし、ここでも行き当たりばったり的な性格が災いした。ボイラーを立てると、いくら大型のボール盤とはいえ、さすがに主軸までの高さがたりない。ハンドドリルでは、万が一ドリルが折れた場合は取り返しがつかなくなる。その上、穴が真っ直ぐにあかない可能性が高い。

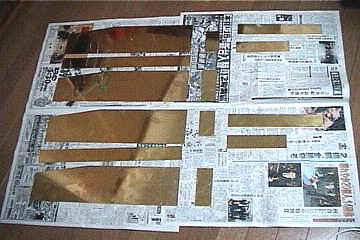

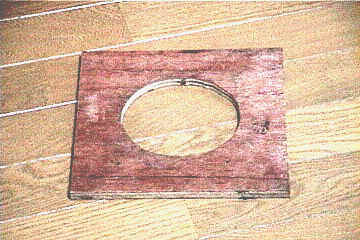

私が今まで経験してきた自動車整備でも、このボルト抜きは必要になる。車ではとくにエキゾーストマニホールドの遮熱板やエンジンブロックとの接合ボルトが折れこんでしまうことが多い。マフラーと触媒のボルトは必ずといっていいほど折れる。車でのボルト抜きのやり方は、折れたボルトのできるだけ中心に細いドリルで穴をあけ、順次その穴を拡大し、いよいよねじ山に近いところが出てきたとこでタガネなどでボルトを崩しぺンチなどで引っ張り出す。だいたいは錆びているのでボロボロと崩れて出てくる。もちろん抜き取り前にはCRCをたっぷり染み込ませておく。ただ、車のボルトは一番細いものでもM8、通常はM12が普通である。これとライブスチームのボルトでは太さが違いすぎる。 できるかどうかわからなかったが、この方法で取り組んだ。まず0.5ミリで穴をあけ、0.8、1.0、1.2、1.5と2.4まであける。必ず偏芯しているので、一番薄い所に細い千枚通しのようなものでつつき、形が崩れたところで、折れた糸鋸の刃をピンバイスで咥えてがりがり削り取る。ドリルの刃がすぐに引っかかり、ピンバイスが空回りしてしまうため時間がかかったが、何とか最初の1本をこのやり方で抜き取るに成功した。一応タップを立て直したが、問題なくボルトは固定されていた。 最初の一本で成功したので、すべてこの方法でボルトを抜いて、結果的に最後の1本は2時間足らずで抜くことができた。しかし3本全部を抜くには丸々1ヶ月を費やしてしまった。 家に帰っては「穴をほじる」という作業を繰り返し、すっかりウンザリしてしまったが虫歯を治す歯医者さんの気持ちが少しわかったような気がした。 加減弁を調整して、スーパーヒーターとともにボイラーに組み込んだ。ガスケットをどうするか悩んだが、ここも勉強をかねて(失敗を覚悟で・・・)ガスケットを製作することにした。材料はバイクショップで売っているエンジン用ガスケット用紙である。OSオリジナルは0.25ミリだが、バイク・エンジン用は0.5がもっとも薄い。やや厚すぎる感があるが、車のエンジンなどの圧縮比はスチームエンジンの比ではないので、問題なかろうということで使用してみた。台座の形通りに切り取りバスコークを塗って圧着した。漏れなければいいが・・・・。 |

|

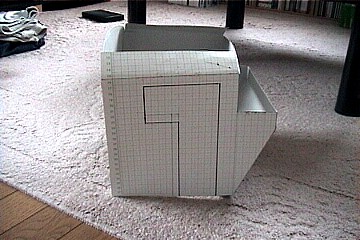

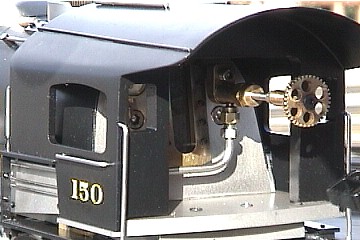

| さて、ボイラーの組み立てが一段楽したところで、今度は運転台外装に取り掛かった。なぜこんな飾りを先に・・・ということもあるが、タンクを自作するということになると、運転台の形状が決まらなければタンクの形状も決まらない。運転台の形状も床下の形状がわからなければ決定しない。ここもやむを得ずOSの純正品を注文した。ちょっともったいない気がしたが、フィッティングが非常にシビアなのでやむをえない。在庫がなく届くまで時間があるということなので、引き上げたときについていた運転台を分解し、その中で基準となりそうなパーツを取り出した。運転室前面プレートがこれで、窓の形状、丸窓の大きさ、ボイラーのフィッティングを見ても「純正を使用している」としか見えなかったので、これを基準に型紙を製作することにした。おおよその側面図は12月の側面図に基づき設計した。運転台屋根はそのまま使えそうなので再利用することにする。近所の文房具屋で「工作用紙」とよばれる方眼のついた厚紙を購入し(なつかしかったなあ・・・)それでペーパー製の運転台とタンクを製作した。 | |

結局、1.と3.はリスキーということになり、4.の「抜く」という方法で取り組むことになった。万が一失敗しても、新たに穴をあけなおすスペースが残っている上、誤って穴を拡大した場合にも対応策がある。この取り付け台座の外形は40ミリ、内径は25ミリなので、幅は7.5ミリということになる。結構狭い。穴を拡大すると肝心な面圧が得られなくなる。やはり2.6で行くことが一番良いようだ。

結局、1.と3.はリスキーということになり、4.の「抜く」という方法で取り組むことになった。万が一失敗しても、新たに穴をあけなおすスペースが残っている上、誤って穴を拡大した場合にも対応策がある。この取り付け台座の外形は40ミリ、内径は25ミリなので、幅は7.5ミリということになる。結構狭い。穴を拡大すると肝心な面圧が得られなくなる。やはり2.6で行くことが一番良いようだ。