| 煙室台の加工

|

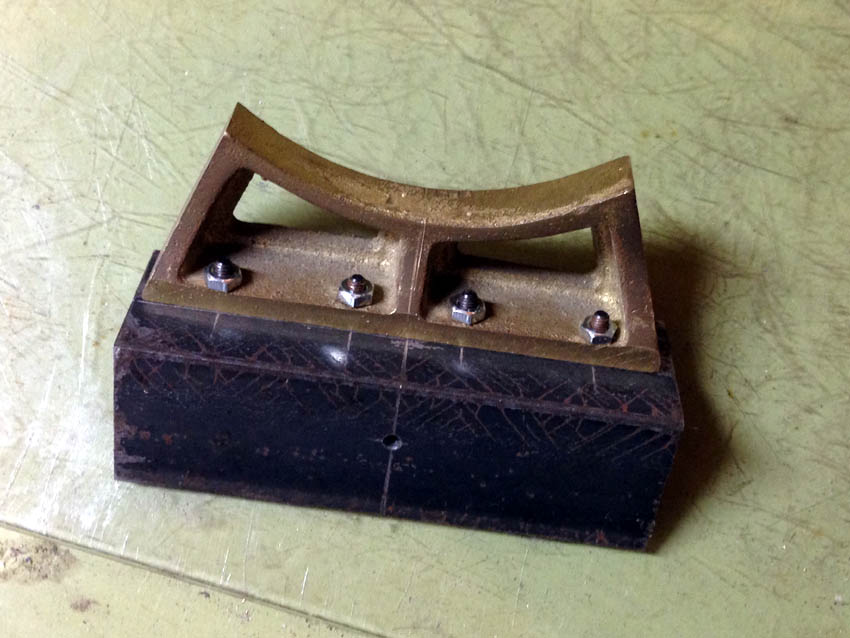

| 煙室台は下面のみミリングされているので、これを基準にジグをつくり、旋盤で加工する。

面板にアングルを介して取り付け、内径49Rで加工しなくてはならない。写真はジグに固定したところだが、煙室との接合面は鋳物噴きっぱなしである。 |

|

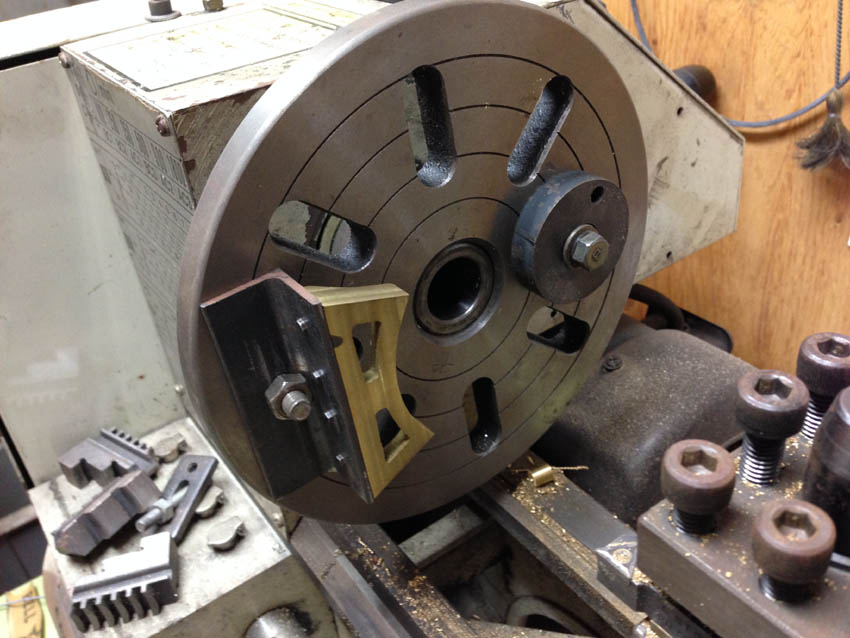

| 鉄アングルの直角度を修正してから、作図で求めた煙室台固定穴と同じ位置に穴を開けて加工物をアングルに固定する。何度も書いてしまうが、加工よりも作図と数値を求める時間のほうがよっぽどがかかっている。 |

|

| 面板にセットしひたすらRに削る。半径よりも煙室台中央から左右均等に削るようにセットすることが至難である。そのかわり、うまく切削できるとかなりの満足が得られる。少し削ってはプラハンマーで位置を調整してネジを締めなおし、切削を完了させた。 |

|

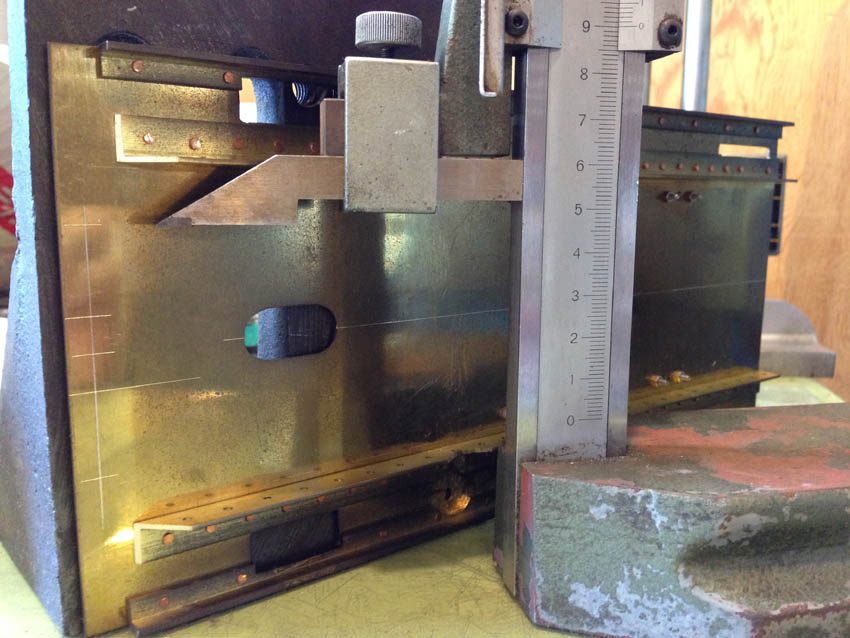

| ランボードにも煙室台取付穴を加工する。写真はランボード裏から罫書きをしている写真だが一応板の中心線からの距離等を測定し、問題ないことを確認した。アングルが二本ずつついている理由は、内側の二本は台枠との固定アングル、そして外側の2本は垂板である。垂板はリベット接合されて外れないようになっているため、台枠固定アングルをネジ止めすることが簡単にできない。

またこの垂板があるために台枠との締結アングルのネジ止めが至難(ドライバーを斜めにして締めこまなければならない)であるため、このリベットはすべてネジに交換する必要がある。 前オーナーはおそらく「進められるところから進めていく」という工作法をとったと思われるが、セントラルにしてもこのやり方をすると必ず途中で工作が滞る。 結局、リベットはつぶし側をヤスリで全て削り落とし抜き取ったが、つぶし代を削ってもリベットは簡単に抜けなかった。かなり大変でこの作業だけで一週間かかったが、ランボードと垂板アングルに鉄板から切出した「クサビ」を製作して打ち込み一つ一つを分離した。 逆に言えばリベット接合は二度とはずす予定がないところには、かなり有効な固定方法だということがわかった。 |

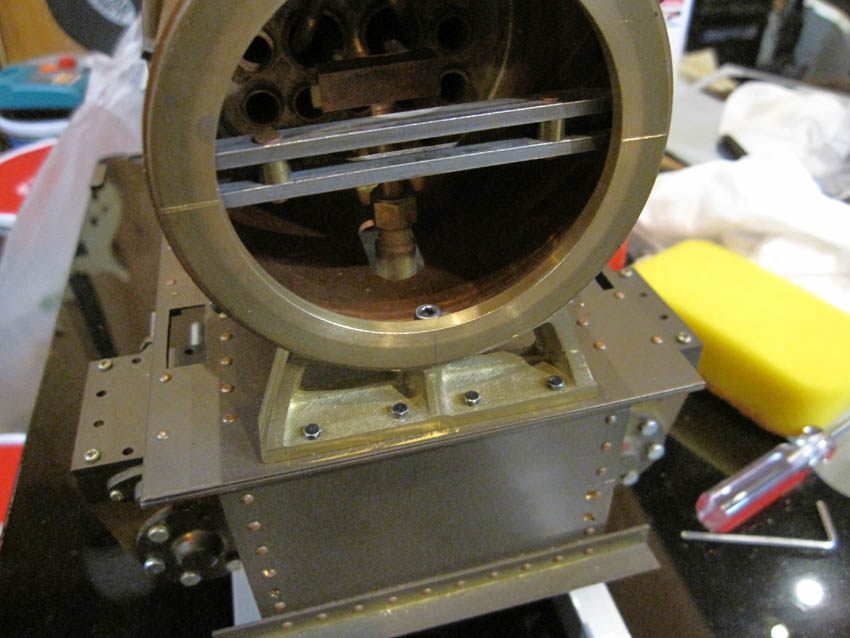

| 加工が終わったら一通り組み立てて様子を見る。まずまずの加工だったと思う。煙室と煙室台の締結については図面上指示がなかったので、煙室台の最下部(円の最低点)にM3用のタップをたてて、一点で固定することにした。5インチの機関車ではありえないが、3.5インチのコッペルにはこれで十分である。(かどうかわからないが、すくなくとも増設は簡単) |

|

| ま、様子見で・・・

|