|

エンジン-⑤ ずいぶん工作が飛んでしまったが、順序としてこうならざるを得ないことをご了承いただきたい。 エンジン関連はライブスチームの工作で経験が物を言うところなのかもしれない。数年前と違って今ではたくさんの書籍、情報を得ることができる。 今回の工作はOリングを組み込み、シールした上で総合組み立てになるが、私には経験がないのでピストンの動きはどのぐらいでOKなのか?Oリングのシールはどのぐらいつぶせばよいのか?など基準になる感覚がないのである。経験だけはなかなか伝えられないのが現状である。 今後、自作される方にこのような感覚をすこしでもお伝えすることができれば幸いである。 残りの工作はピストンのOリング、バルブスピンドルのOリング、エンジンカバー、飾りその他で完成となる。まずピストンリングからはじめた。 ピストンリングはOリングである。Y氏の設計でOリングの前後にバックアップリングを入れて使用する。OリングはP-30(内径29.7mm・太さ3.5mm)である。Oリングの規格についてはリンクを参照のこと。 ピストンのOリング溝は30mmで作ってあるので、まずはこの寸法で組み込んだ。(下左)

|

|

|

|

|

一個目(Oリング溝30mm) |

二個目(Oリング溝29.9mm) |

|

まるで金属製のどらやきのようである。 この状態でシリンダーへ押し込んだ。押し込んだというより「木槌でパコパコやって」叩き込んだ。シリンダー裏蓋側へもOリングをいれてある。 どちらも動きがとても硬いのだが、右側のピストンは異常なぐらい硬い。これはおかしいぞとピストンロッドを旋盤に咥えてまわしてみた。すると切削するときにあれだけ気を使ったにもかかわらず、ピストンが偏心していた。 記憶をたどってみると、旋削した後一度、ロッドからピストン本体を抜いたことがあった。ピストンはロッドにねじ込みで留めてある。するとそのときのねじ込みの量で偏芯してしまう可能性がある。 |

|

|

一個目 二個目 |

|

|

今度はOリングの溝を29.9mmで加工した。カタログどおりのつぶし代になる。ついでに、Oリング前後方向のガタを減らすために溝幅を狭くした。狭くしすぎるとOリングのつぶし代が再び変わってしまうので、ガタはあるがつぶし代に影響しない程度の遊びを作った。このピストンが上右写真である。左写真ののピストンと右写真をよく見比べていただくと分かるが、右写真のほうがOリングの溝幅は小さい。上図面は加工図面である。 溝幅が広すぎると、ピストンの前後死点でOリングが遊びの分だけずれて嫌な動きをする。 二個目をシリンダーに挿入すると、Oリングがシリンダーに入った瞬間、「スポッ」と奥まで入っていった。しかしロッドを指で引っ張っても動かない。 全てのロッドを組み立てて機関車を前後させても動輪はロックしてまったく動かない。手で動輪を回すと何とかまわるぐらいの硬さである。機関車の台枠を上から相当な体重をかけて前後させてみても動輪はロックして回らない。カタログどおりのつぶし代では大体こんな感じだった。 いつだったか、「上手に組み立てれば金魚のポンプでもまわる」といわれたことがあったが、金魚のポンプでは絶対にまわらない硬さである。 その一方、複数のベテラン経験者の話を総合すると、ピストンの動きが軽く動くようではピストンの隔壁を超えて蒸機漏れするので結果的に非効率的になるといわれた。 どちらが正しいか分からないが、エアテストをして自分なりの結果を出すしかない。 ちなみにセントラル鉄道8620はOリングでなく、ピストンリングを使用している。ピストン棒パッキンを組み込んだ段階で、動輪は機関車本体を前後させてもまったくまわらない。動輪を手で回すと何とかまわってくれるという硬さである。コッペルと比較すると8620のほうが硬い。 続いてエンジンカバーである。カバーはエンジン前後板、そして曲げ加工が必要になる側面板の3枚で構成される。 前後のカバーはエンジンを組み立ててから実測し、レーザーカットをお願いした。側面板は実測したあと糸鋸で切り出して折り曲げ加工、R加工する。 |

|

|

エンジンカバー前側 エンジンカバー後側 |

|

|

前板にはバルブスピンドル前飾りがつく。エンジンカバー前側のショット穴は飾りを取り付ける穴である。後側の丸穴はバルブスピンドルガイドの穴である。カバー本体は3つの皿ネジで固定する。穴位置はシリンダー、バルブ室に影響を与えない位置を選んだ。 バルブスピンドル前飾りは台座だけレーザーで処理したので、軸部分の飾りを旋盤で削りだした。削りだしたといってもバイトではなく、ヤスリでゴリゴリ削って加工した。基本的に円錐だが、途中がくぼんでいる変形円錐である。 |

|

|

|

|

先に圧入側を仕上げて・・・ |

ひっくり返して頭をヤスリ加工 |

|

あとは台座に圧入して完成。 側面板は折り曲げとR曲げ加工が必要となる。現物合わせで作る。 材料は近所の金属加工業者のゴミ箱から頂いた0.6mm鉄板である。糸鋸で所定サイズまで切り出して折り曲げ、そしてR加工する。とても難しいと考えていたのだが、0.6mmぐらいの鉄板なら簡単に、しかも寸法どおりに曲がってくれた。0.6mm厚というのがまた丁度良く、硬すぎもなく、それでいてやわらか過ぎず最高だった。 シリンダー部分とバルブ室部分の境界はアルミアングルに鉄板をはさんで当て板で折り曲げた。R部分はイレクターのパイプに押し当てて徐々に曲げる。Rの始まり部分には罫書き線を入れておき、曲げすぎないようにしておく。下左写真で罫書き線がわずかに確認できると思う。 |

|

|

|

|

エンジンカバー側面板 |

完成したエンジンカバーとスピンドル前飾り |

|

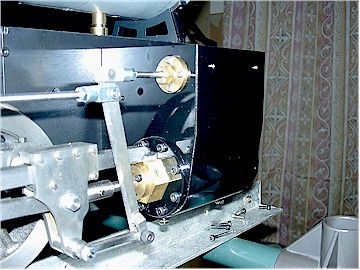

側面板の固定は、バルブ室付近に2mmなべビスで2箇所、下はドレンコックで友締めした。これで下部は広がったりすることがない。隙間なくピッタリできた。 塗装してめでたくエンジン完成! |

|

|

テカテカの黒です |

|

|

|

|