|

滑り弁 この機関車は実物同様、外側給気のスライドバルブである。 滑り弁は鉄製のポート上を蒸気圧力を受けながらスライドするので、本来なら真鍮か砲金で造るのが理想である。しかし、フライス盤を使わずに無垢の真鍮や砲金を削りだすのは極めて困難である。しかも精度が要求されるパーツでもある。 今回も例外無しにレーザーカットの部品を組み合わせて作ることにした。磨耗したらまた交換すればよいのである。ポートも、滑り弁も簡単に作り直すことができる。 考え方を変えれば工作も簡単になる。 |

|

|

|

|

|

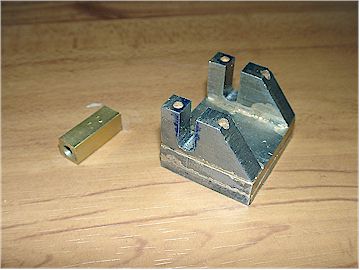

上写真は滑り弁の部品である。写真で一台分(左右)である。これらを酸洗いし、ネジ止めしてから銀ロウ付けする。 組立は下記図面のように仕上げる。

|

|

|

滑り弁組立図 |

|

|

写真でお気づきなった方もおられると思うが、バルブスピンドルの通る溝がレーザー加工されていない。 組立はポート面から2.6mmの真鍮ビスを立てて台形のパーツを固定し、銀ロウ付けした。 組みあがった滑り弁はヤスリで磨いてバルブスピンドルの位置をハイトゲージでケガイた。 ケガいた位置に4mmのドリルを立てて前面・後面のスピンドル穴を一気に開け、さらに穴へ向けて鋸を入れ、スリット加工した。 |

|

|

|

|

|

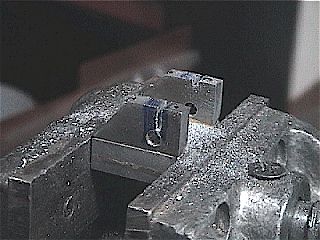

鋸でスリット加工 |

完成した滑り弁と中子 |

|

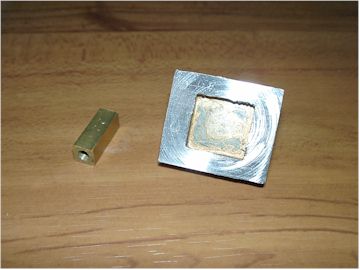

スリットを鋸で入れた後はヤスリで正確に仕上げる。全体をよく磨いた後、中子を6mm×6mmの真鍮角棒から切り出した。サイズは正確にがたなく弁に(台形上の板の間にぴったりと)はまらなければならない。中子にはM4のタップを立ててある。バルブスピンドルはここにねじ込まれる。ネジになっているのでバルブ位置の調整は楽チンである。 角棒を使用したのは、バルブスピンドルが回転しようとしても、角部分がすべり弁に引っかかり回転できないのでロックナットが不要になるからである。あくまで予想だが問題ないだろう。 完成した滑り弁を蒸気室に入れて、さらにバルブスピンドルの材料である4mm丸棒を入れてみた。 するとひとつ問題がでた。今回の滑り弁の材料には本来、4mm鋼材を使用する予定だったが、鋼材の在庫の関係で4.5mmを使用した。 これでは滑り弁がスムーズに動くことはできない、というか取付できないので、滑り弁本体を四っ爪でチャックしてポート面を旋盤で1.5mm削った。1mmではなく1.5mm削ったのは滑り弁自体の上下遊びを作るためである。スライド弁は弁体が浮き上がってスニフティングバルブの代わりになるので、上下動が許されないと絶気したときに弁の動きが悪くなるのである。 蒸気の排気効率が下がってしまう結果となったが、簡単に作り直しできるので完成後の状況を見て作り直すかどうか判断したい。 |

|

|

|

|

|

滑り弁裏面 |

バルブスピンドルと滑り弁 |

|

上右写真はバルブスピンドルと滑り弁である。バルブスピンドルの材料は4mmSK材である。非常に錆びやすい素材だが、長いネジきりをおこなわなくてはならなかったため、やむを得ず使用した。油を引いておけばどうと言うことはない。コンビネーションレバーとの取付部は工作の簡略化のため、4mmフォークエンドを使用した。 |

|