| 蒸気室

蒸気室はエンジンの所でも少し紹介したが、今回で完成させることにした。 実はこのパーツ、12mm鋼を4枚重ねて製作するため左右で8枚の12mm鋼を使用する。エンジンの回でも紹介したとおり、ネジ穴位置良く考えずに加工したため、一度すべてのパーツをお釈迦にしている。 このため数万円の損害が出ている。12mm鋼のレーザーカットは非常に高価である。もう失敗は許されない。実はこのパーツの作り直し価格はコッペルプロジェクト全部のレーザーカット代の実に1/3を占めている。いかにプレッシャーがかかるかお分かりいただけるかと思う。 さて、そんな経緯もあるため慎重に工作を進めた。シリンダー、排気ポートはただ単に重ねてネジ止めするだけでよいが、蒸気室部分はバルブスピンドル穴、給気穴、バルブスピンドルガイド穴、蒸気室蓋ネジ穴とまだかなりネジ穴加工しなければならない。 |

|

|

蒸気室加工図面 |

|

|

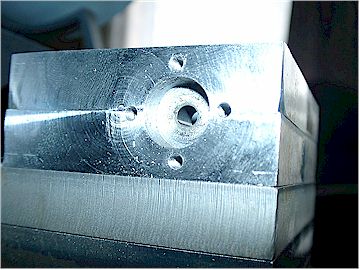

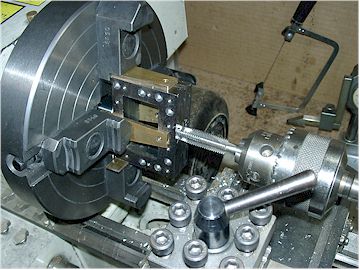

図面は蒸気室部品の図面である。12mm鋼を二枚重ねて24mmにする。水色の点線はキャップボルト穴である。紫の点は蒸気室蓋の穴位置。 赤丸穴はキャップボルトの座繰り穴だが、側面に付くバルブスピンドルガイド取付ビス穴とすれすれである。(正直に報告すると貫通してしまった!)もう一箇所の危険箇所は右手前の蒸気室蓋タップ位置とバルブスピンドルガイド固定ネジ位置である。(実はここも貫通してしまった) そして大きな○は給気穴である。バルブスピンドル穴は4mmリーマ仕上げで対応した。パッキンはOリングで行なう。 加工はまず2枚の12mm鋼を接着するところからはじめた。すでにエンジンとの締結ボルト加工で貫通穴は開いているので、その穴を使ってボルト締めし、接着剤でしっかりと張り合わせた。接着剤は2液性構造用接着剤である。 そして、バルブスピンドル穴を正確に罫書くため、側面部分を旋盤で処理し、しっかりと面を出した。

|

|

|

|

|

バルブスピンドルガイドは蒸気室の素材に座繰りをいれて一部入り込むような形状に仕上げた。(下左)穴あけはボール盤であけると噛み込みが怖いので4ッ爪でチャックして旋盤で開けた。ドリルで穴を開けると底がテーパーになってしまうので、ドリルチャックにエンドミルを咥えて底を平面に加工した。 軸穴は4mmリーマ仕上げで行い、動きを見て拡大することにした。最初から穴を拡大してしまうと失敗したときに作り直しになってしまう。

|

|

|

|

| パッキンとバルブスピンドルガイドは真鍮素材から旋削した。細目ネジとタップをセットで購入するとバカにならない価格になる。細目は中古工作機械屋でも数が少なく、入手困難である。

|

|

|

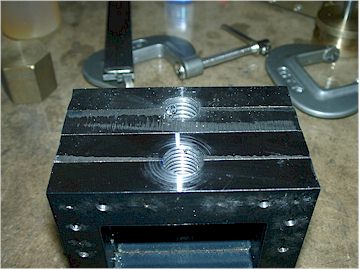

続いて給気穴の加工である。 給気口はボイラーの蒸気を取り入れるところである。設計上、蒸気は煙室の中をとおり、煙室の外側に抜けたところで二股に分かれて蒸気室台枠側よりシリンダーへ取り入れられる。 つまり、実物のコッペルとはだいぶ構造が異なる。実機のコッペルは蒸気ドームから飽和蒸気をとりだして蒸気室へ導いている。太い蒸気管が煙室周りに見られるのはそのためである。 今回は説明しないが、給気穴のタップは左右で違うピッチを利用した。簡単に言うと左右のピッチを変更することで逆ネジ効果を得るためである。中古工作機械屋で大量のダイス・タップを探し、どうやらピッチの違うものを二組、入手することができた。 M12の1.75ピッチ(並目)とM12の1.5mmピッチ(細目)だが贅沢は言っていられない。

|

|

|

|

|

←手前1.5mm、奥1.75mmピッチ |

| これで蒸気室は完成になる。

|

|