| エンジン-④

|

|

|

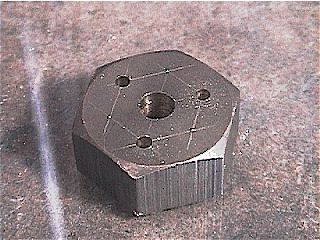

シリンダー裏蓋にはスライドバー取付台座を兼用したパッキンが付く。 スライドバーはシリンダー中心線からの距離、台枠との平行度・水平度がきっちり出ていなければならない。面倒くさがりな私でも気を使って取り組まなければならないところである。 工作を簡単に済ませるにはどうしたらよいか?が最優先になるので、スライドバー取付台座兼、ピストンロッドパッキンは以下のように工作した。一応、失敗例も掲載しておく。 シリンダー裏蓋は前回書いたようにレーザーカットで抜いた平丸板でしかない。ここにピストンロッドと同芯加工した台座を取り付ける。 シリンダー中心からスライドバー下面の距離は13mmである。さて、この距離をどうやって簡単に確保するか。 規格を探すと対辺26mmの六角ナットというものは存在しなかったので、インチのもので数値の近いものを探して加工した。ボルトナットを一組で購入した。インチの並目なのでネジピッチはかなり荒い。 |

|

|

|

|

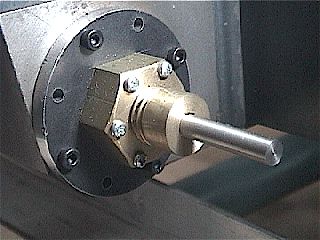

この真鍮ボルトの頭を切断し、旋盤でセンターに穴を空けた。穴径はロッドと同径6.0mmリーマ仕上げである。 ボルトをナットに挿入してから、ピストンロッドを軸にしてシリンダー裏蓋・ナットを串刺しにする。この段階ではまだシリンダー裏蓋・ボルト穴は6.0mmのリーマ仕上げなのでがたが全く無い状態になる。 はずだった。理屈ではなるのだが、実際にはうまく行かなかった。理由はナットとボルトの精度が低かったことと、ネジピッチが荒かったためである。ネジピッチが大きいと、ねじ込みの際にナットに対してボルトに角度が付いてしまうため、どうしてもロッドとのセンターがずれてしまうのである。 上右写真では、なべネジでナットを固定しているが、これはロックタイトでナットを固定した後、穴を写し開けてネジ止めしたのである。すべての基準をピストンロッドにしている。 ボルトの穴を6.1mmまで拡大してみたが、どうしてもねじ込みに抵抗ができてしまうので、この方法は没にした。ボルト・ナット個々の精度に問題があるかもしれないと、合計4個試してみたがどれもイマイチだった。ネジピッチが細目だったらこうならなかったのではないかと考える。 結局多少面倒な方法をとった。やり方はセントラル鉄道8620の方式である。8620はピストンロッドパッキンにOリングを用いており、しかもねじ込みしてつぶすわけではない。ビスで圧着してOリングをつぶしているのである。これなら工作も簡単で、同芯円加工も楽になるというものである。 機械加工済みキットは確かに高価だが、このように問題に当たった場合にはすばらしいヒントをくれる。逆に難しい方法をとっている場合もあるので必ず参考になるわけではないが・・・。 六角を利用するところはそのまま採用して次のように工作した。 |

|

|

|

|

|

|

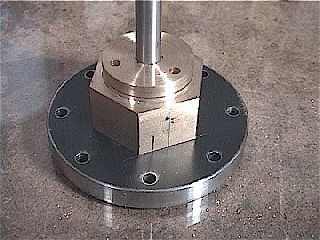

上左のような六角台座とパッキン押さえを旋削して製作した。 上右写真は裏から見たところである。パッキン押さえは六角スライドバー取付台座の厚みよりも少し薄くなっており、この隙間にOリングが入る。パッキン押さえは台座とビス止め(3つ穴が確認できると思う)され、ネジを締めるとそれだけOリングが潰れる。 これらを加工した後、ロッドを裏蓋に差し込み、パッキン押さえとロックタイトを塗ったスライドバー取付台座を串刺しにして裏蓋と接着する。上・下左写真で裏蓋にスライドバー取付面の罫書きが確認できる。つまり写真で見える手前の面にスライドバーが付く。 上・下右写真はなにかというと、これはパッキン押さえに120度均等の穴を空けるため使用した「穴あけジグ」である。材料は失敗したインチボルトの頭である。 六角材はこのようなインデックスもできる上、旋盤の加工にも向いており、とにかく非常に便利である。丸棒から六角棒を作るのは大変だが、六角棒から丸棒は簡単に削りだせるので用途が広い。在庫で持っていて損がない素材である。

|

|

|

ピストン裏蓋は最終的にこのようなものになった。スライドバー取付台座は本組立の際に2液性接着剤とステンレス皿ビスを併用して固定する。インチナットの時には表側から固定していたが、皿ネジを利用してシリンダー側からねじ込み見栄えをよくしておく。 これでようやくシリンダー周りが終わった。バルブ室の工作も大変そうだなぁ・・・ |

|