| エンジン③

|

|

|

続いてピストンを製作した。 ピストンは燐青銅か砲金を使うのが理想だが、手持ち材料の関係で真鍮を使用した。シールはOリング+バックアップリングで行う。 旋盤を使用しないで作るにはシリンダー内径にぴったりの円盤とOリング内径にぴったりの円盤をワイヤーカットか、ウォータージェットで抜いてもらって組み立てるのが良い。 ウォータージェットはまだまだ少数派だが、高圧水に研磨剤を混ぜて吹きつけ切断するものである。こちらは価格がワイヤーカットほど高価ではないと聞く。 どちらも素材を選ばないので真鍮・砲金・銅などの非鉄系金属を切断する際には利用価値大である。ボイラーの素材などはこの方法でやってみようと考えている。 別に旋盤がなくても機関車の主要部品は作ることができるのである。 |

|

| さて、スローアウェイの突っ切りバイトなるものを手に入れて早速切削してみた。非常に高価だった。 私の旋盤は刃物台の制限から、最大でも10mmシャンクのものしか使用できない。フライス盤を持っていればそれ以上のシャンクを切削して使用することができるが、それは現状できない。 |

|

|

|

|

|

スローアウェイ突っ切りバイト |

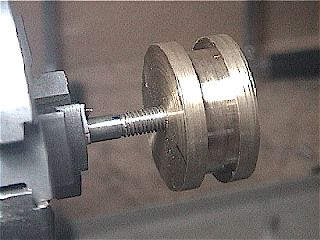

厚さ18mm真鍮ピストン |

|

加工の方法は、ピストン素材になる真鍮丸棒を大まかに切削して外径プラス1mmぐらいであらかじめ仕上げておく。 ピストンロッドは磨快削ステンレス鋼を使用した。この素材はピストンロッドの素材としては必ず使用されているものである。 しかし・・・、この素材はかなり厄介だった。 |

|

|

作業としては、「指定されたサイズに切り出し、ダイスでネジをきる」とそれだけだが、後者の「ダイスでネジを切る」というのがどうしてもできなかったのである。「旋盤を持っているから簡単でしょう?」と考えていたのだが・・・。 要はダイスとの相性が悪いのである。ダイスがロッド先端に食い込んだ後はびくともしなくなる。ダイスのグレードを変更することで何とかなるとも聞いたが、そのダイスが非常に高価である。スローアウェイ突っ切りバイトで25000円近くの出費をしたのでもうお金は使えない。 材料で仕入れておいた2mの快削ステンレスロッドをほとんどだめにした。 切削オイルを変更するのも非常に有効だと聞いたが、入手に時間がかかる。 バイスで咥えなおしてダイスハンドルでまわしてみたが、それでもロッドがすべる。ものすごい切削抵抗である。いったん滑ってしまったロッドは傷だらで使い物にならず作り直しになる。作業が単純すぎるので加工方法が限られる。 チャックとロッドがすべるなら・・・ということで、20mmの真鍮丸棒の中央に6mmの穴を空け、そこにロックタイトでロッドを固定し、それを旋盤に加えて切削を試みた。すると今度は心押し台側がすべる。 この時点で自分で工作することをあきらめ、「素材を変更する」か「外注に出すか」という選択を迫られることになった。たっぷり一ヶ月、この「ダイスをきる」という作業で費やした。内容が単純すぎるので外注を引き受けてくれるかどうか・・・。 はっきり言おう、ピストンの切削は難しくないが快削ステンレスロッドのねじ切りは私がこれまで経験した工作で最も難しい作業だった。 |

|

|

|

|

|

最終的に動輪クォータリングジグをお借りした先生にお願いし、大型旋盤の大型チャックでロッドを咥えてねじ切りした。らせん状の切子が出てあっという間に作業は終わった。機械は偉大である。 やはり、ライブスチームは一人ではできない趣味であると再確認できた作業であった。 できあがったピストンロッドにピストンをねじ込み、所定の寸法まで仕上げる。これでピストンは完成。 |

|

| ※2005年5月追記:最近判明したことですが、このときに入手した材料は快削ステンレスではありませんでした。本ページをごらん頂いた方から指摘を受けていましたが、私が快削ステンレスと判断した唯一の根拠のマーキングが間違っていたようです。磨き快削ステンレス鋼はステンレス鋼と区別するためにペンキでマーキングしてありますが、なんとこのマークが間違っていました。数百本に一本の間違いを引き当ててしまった不幸でした。この後、HSSのダイスを購入して試し切りしてみましたが、とても簡単にねじ切りできました。快削でなくてもHSSのダイスはとてもよく切れます。長く使うことを考えるのであればSKよりもHSSのタップ・ダイスを使用するほうが安くつくようです。

|

|

|

シリンダーにピストンを挿入してクリアランスを確認してみた。私の技術にしてはまあまあのできだと思う。使えるかどうかはエアテストまで持っていかないと分からない。 続いて、この状態のままピストンを後死点において、シリンダー裏蓋を挿入した。シリンダー裏蓋のピストンロッド穴は6.0mmリーマ加工穴である。前回あけたシリンダーのネジ穴に合わせて蓋を取り付けてみた。 蓋を締め付けた状態でもピストンはスムーズに動いた。 しかし、ピストンを回転(ローリング)させることができなかった。できないことはないが一部でとても動きが悪くなる。ということは蓋のロッド穴か、ピストンロッドのセンターがずれていることになる。おそらく裏蓋だろう。シリンダー内径ぴったりの板を仮止めしたときにでた蓄積誤差だと思われる。 そのまま6.0mmのロッド穴を6.1mmに拡大しても良いのだが、ここで拡大してしまうと、ピストンロッドのパッキン製作で面倒なことになるので、とりあえずこのまま加工を続ける。ピストン、シリンダー、シリンダー裏蓋に位置決め合いマークを打って、一番動きが良いところでシリンダー裏蓋を固定した。どちらにしても後々ピストンを回転させるような工作は行わない予定なのでこれで十分だ。 |

|