|

|

|

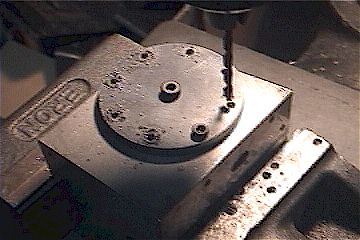

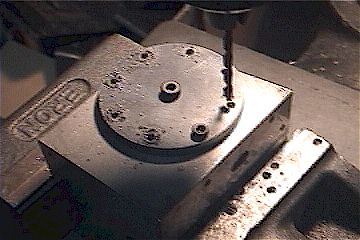

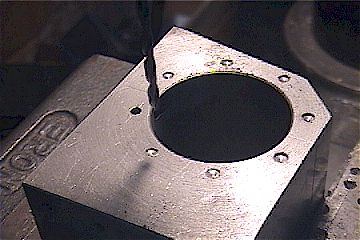

シリンダー内径にぴったりの板(工程1.) |

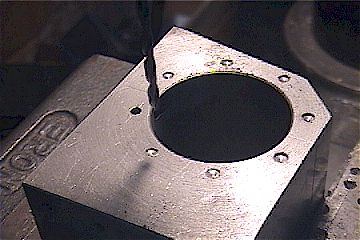

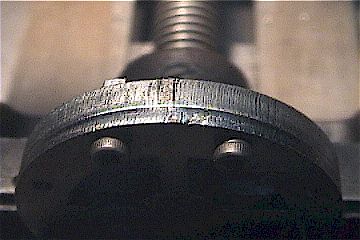

蓋と締結して穴を写し開ける(工程3.) |

|

|

|

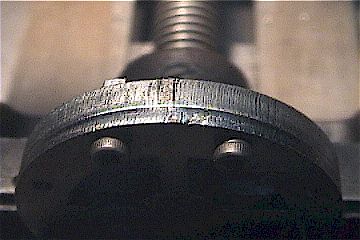

写しあけた穴をタップ加工 |

蓋の上下中心線 |

| エンジン②

|

|

シリンダー本体にバルブ室板を仮止めした。 いったんすべてのパーツを組み付けて穴あけ位置に問題ないことを確認した。今後バルブギア関連の工作が続いていけば、残りの工程が決まる。 続いて、シリンダー蓋の加工である。シリンダー蓋、特に後ろ側はライブスチームの工作で最も気を使うところである。 |

|

その前に・・・・ 私は部品の組み付けはすべて「仮組み」にしている。 私のような経験不足のライブスチーマーはなおさらのことである。少なくとも、8620の製作ではこれが吉とでており、最初から本組みで組み立てていたらどうなっていたか分からなかった。テンダー水槽の工作では実に4回、組み立てたりばらしたりを繰り返している。 「本組み」を行うのは全分解して塗装をし、再組立するときである。それまでは何度でもばらす。ばらしては組み立て、ばらしては組立を繰り返す。 つまり、ひとつの工程を完全に終えることなく次の工程に移ることもある。手持ちの工具の関係、工作時間の関係でやれるところからやらなければならないので、今後このような未加工部分を残した工作が多々でてくると思う。 以前、「独り言」に写し開けに対してのこだわりを記述したことがあるが、どの部品をどこにつけても同じように組み立てられるということが私にとってはベストな工作になる。実際にはなかなかこのように加工することはできないが、できる限りそうなるように努力はしている。 このあたりは人によってやり方が違うところである。これはコッペルプロジェクト序文にも書いたことだが、「ベストなゲージ、ベストな機関車、ベストな工作法はその人の環境によって異なる」というところへ行き着くわけである。 特にこのコッペルプロジェクトは「はやい、やすい、うまい?」を目標に作っているので、普通の鉄道模型人がこだわるところとだいぶ乖離しているかもしれない。 |

|

シリンダー蓋加工で難しいところはピストン棒の穴である。この機関車はOリングでシールする予定になっている。幸い、セントラル鉄道8620もOリングなので、この寸法を参考にした。 8620はピストンロッドが8mm。シリンダー裏蓋のピストンロッド穴径は8.1mm。0.1mmの違いは大きくガタガタである。 逆に、蓋取付ネジ(8箇所)は再現性を確保するため穴を拡大しない。 動きの良いシリンダー裏蓋を作るには、ピストンとロッドを最初につくり、このピストンをシリンダーに入れてさらに6mmリーマ仕上げの裏蓋をはめて、蓋取付穴をシリンダーに写しあけるのが理想である。これならピストンとロッドを同芯円加工してさえおけば、スムーズに動く裏蓋に仕上げられる。 この辺はテストに出るところなのでよくチェックしておくように!(笑) 私もこの方法をとりたかったのだが、スローアウェイ突っ切りバイトの入手と、ピストンとロッドの加工で大変な苦労をしたので別の方法をとった。この苦労はまた次回報告する。 仕方がないので、とりあえず次のような方法をとった。ちなみに、コッペルのシリンダー蓋はレーザーカットで抜いたただの板で段付き加工はされていない。シリンダーに取り付ける穴8箇所をショットで加工してある。 やり方は次のとおりである。 |

| 1. | シリンダー内径にぴったりの板を旋盤加工で製作し、センターに6mmの穴を開けておく。 |

| 2. | 旋盤で、シリンダ蓋板の穴にピストン棒穴をあける。6mmリーマ加工。 |

| 3. | 1.および2.をセンター穴で締結し、シリンダーにはめてシリンダー蓋取付穴を写しあける。 |

| 4. | ピストンが完成したら動きを確認して、だめならピストン棒穴を6.1mmに拡大する。 |

| で、以下のとおりである。 |

|

|

|

シリンダー内径にぴったりの板(工程1.) |

蓋と締結して穴を写し開ける(工程3.) |

|

|

|

写しあけた穴をタップ加工 |

蓋の上下中心線 |

|

ちなみに前蓋には飾りが付くため2枚重ねになる。実機はピストンに異常な圧力がかかったときに、自らのシリンダー蓋を壊すことで圧力を逃がすようになっている。上右下の写真が2枚が実になっているのはそれが理由である。 蓋は中心が出ていることがもっとも大切だが、8個のネジ穴もピストン軸のロール方向を揃えたかったため、上左下写真のように上下に罫書き線を入れて穴あけした。蓋の基準点はレーザーカット入力時に付いた傷を利用した。偶然の産物である。 |