|

さて、上右写真のように、レーザーカット断面はぎざぎざになる。特に、最初にレーザーが最初に入る部分は写真のように深い溝ができてしまう。これをボール盤に取り付けた砥石で簡単に削って仕上げる。

同様に偏芯輪側も砥石で簡単に外面を仕上げておく。旋盤を使用するほどの作業ではない。

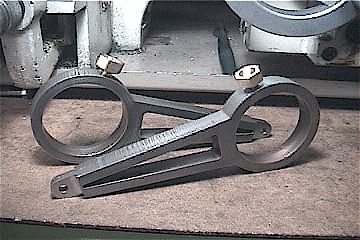

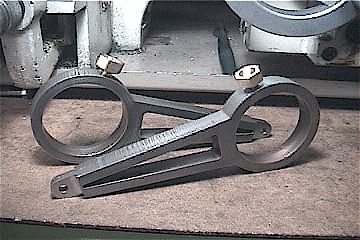

続いて、それぞれの部品のテーパーが合うように部品を組みつけてみる。今回は偏芯輪をストラップに入れた後は表裏から一回り大きな偏芯輪をサンドイッチしてボルトナットで外れないように組み立てる。スムーズにまわれば全く問題はない。板厚を書いておくと1.6mmである。

写真にも写っているが、偏芯輪とそれを左右ではさむ板には全て共通のビス穴をショットマークで打っておくと大変楽である。別々に穴あけして、長ネジで串刺しにしても毎回ぴったりの位置に穴があく。このように円に対して共通の穴位置を罫書くというのは普通ではまず上手く行かない。レーザーカットの利用価値が大な部分である。

|

|

|

| クリアランスについて書いておくと、偏芯輪外径、ストラップ内径とも同じ寸法でカットを依頼したが、これが丁度ぴったりであった。意外とスムーズに回転する。 |

段付き加工、溝加工は工作機械がないと難しい作業である。とくに、溝加工はフライス盤がないとかなり難しい。場所によってはフライス盤でなければできない加工もある。

Y氏は旋盤もフライス盤も購入せずにライブスチームが作れないだろうか?というテーマでこの機関車を設計されている。これから紹介する加工箇所も旋盤を使用するほどの加工ではないが、旋盤もまともに使用できない私としてはできる限り旋盤を使いこなしてみたいと考えている。

ストラップは通常ロッドと別パーツで組み立てることが多いが、本機関車は一体型である。軸動ポンプ本体取り付け板が第一動輪よりも前に位置し、ポンプの駆動は第三動輪から得る設計になっている。コッペルの主動輪はC型の場合、第二動輪ではなく第三動輪である。

したがって、偏芯輪とポンプ本体は通常の機関車とは比較にならないほど離れている。この問題を解決するために、第三動輪で得た往復運動を一度軸で吊り上げて、それから継手を介してポンプを往復させる設計になっている。文章では説明しにくいため図面を掲載する。

|

|

軸動ポンプ機構(水色ライン) |

|

図面はコッペル下回りである。右側が前になる。

図面上水色のラインが軸動ポンプ機構になる。一番右に位置するユニットがポンプ本体、第三動輪についているのが偏芯輪、そこから一度タンブラーは吊り上げられ、さらに継手を介してポンプ本体のピストンに繋がっている。図面の位置でピストンが一番押し込められた位置になっている。

このタンブラーを吊り上げているところは二つの継手の中継点になる。したがって接続がやや面倒な加工になる。タンブラー継手部分の肉厚を削り、表裏段付き加工する。

写真をご覧いただきたい。

|

|

|

|

軸動ポンプは外から見えるところではないので、簡単に工作するにはディスクサンダーでバリバリ削ればこのような作業はあっという間に終了する。別に旋盤を使用しなくても問題ない箇所である。

しかし、私は旋盤の面板を使ったことがなかったので、まずは面板作業とやらを経験してみようとこの方法をとった。

どちらにしてもサイドロッドの連結部分は旋盤で加工しようと考えていたので、まずはその練習である。軸動ポンプタンブラーなら精度もいらないし、失敗して使えなくなる部品ではない。

間欠切削でバランス取りも必要だったが、セッテイングが決まると楽しい作業だった。切削よりもセッティングに時間がかかるので、工作する気になれない夜にセットだけしておいて、翌日旋削する方法で行った。最近、工作が滞りがちだが、「一日一作業」を目標に何とか前に進んでいる。

|

油壷は本当に必要か?理屈では必要である。残念ながら実際には石炭ガラやらほこりやらですぐに穴が詰まって使い物にならなくなる。が、一応つけておいた。位置的に油が差しにくいところなので本当に無駄な作業になるかもしれないが・・・・

真鍮六角棒を旋盤で穴あけし、適当に取り付けた。ただそれだけ!

|

|

|

OSで購入すべきパーツを購入できていないので、軸動ポンプ関連の作業はひとまずここでお休み。

しかし、偏芯輪、タンブラー、軸箱、車輪切削が終ったのでようやく車輪の組立ができる。

|

|

|