| 軸箱・車軸

|

|

|

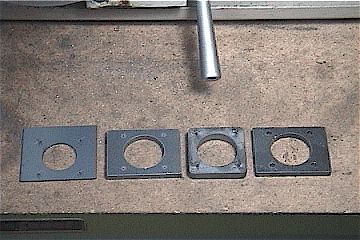

切削を終えた動輪はすぐにでも組み立てたくなるが、まだまだである。動輪は内側軸箱になるので軸箱を制作することにした。 軸箱もこれまたレーザー部品で加工済みである。加工は穴あけ、タップたてだけだ。その穴位置もあらかじめショットマークで抜いてあるので、罫書く必要はなし。 |

|

|

|

|

|

全部品・穴位置はショット済み |

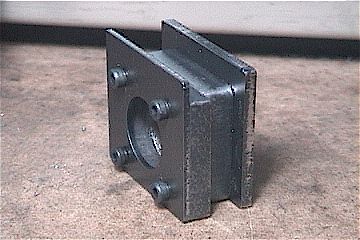

組み立てた軸箱 |

|

素材を「軸箱は燐青銅でなければ」と考えてしまうとこのような工作はできなくなる。しかしレーザーカットで軸箱を作ることにより、台枠・軸箱・連結棒と精度が必要なパーツ3拍子全てがレーザーカットで処理できる。軸距離あわせのめんどくささが無くなる。 軸箱は台枠の板厚よりもはるかに厚い設計になっている。 ベアリングは汎用ニードルベアリングを使用する。内輪レスタイプなので車軸は太いものが使用できる。取り付けは軸箱にはめ込むだけ! ベアリングにはたくさんの規格と種類があるのでカタログを工具商でお願いして入手しておくと大変便利である。目的・外径・内径から用途に合ったものを正しく抽出できる。 |

|

|

|

|

|

内輪なしニードルベアリング |

ベアリングカタログ(NSK) |

|

Y氏の設計上、旋盤もフライス盤も購入せずにつくるという制限を設けているので、動輪車軸穴は16mmで段付き加工なし軸になる。これなら旋盤が不要になる。 私はフライス盤を使用せずに工作をしなければならないが旋盤は使用できるので、車軸は段付き加工にした。車軸は16mmSK材で車輪がはまるところだけ15mmに削った。8620では気が付かなかった車輪からの突き出しも0.3mm設定した。 位相あわせ、車軸固定は軸動ポンプエキセントリックとタンブラーの組み込みをしてからの組立になるのでまだ先である。 |

|