| 動輪鋳物切削

|

|

|

このプロジェクトで面倒な加工の一つが動輪切削である。動輪切削は旋盤を持っていない場合は外注で対応するか、旋盤を持っている知人にお願いするしかない。 特に、この機関車は設計上、動輪切削が工作時間にしめる割合はかなり大きいのではないかと思う。私は旋盤で鋳物を切削するのは初めての経験である。動輪の切削など難しすぎてできないのではないかと考えていたが、やっぱり「案ずるよりも産むが易し」である。 私が懸念していた動輪切削の問題点は以下である。 |

|

| 1.四ッ爪チャックの芯出しがうまくできるか? | |

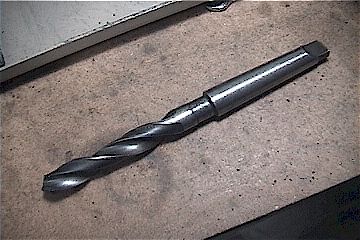

| 2.バイトは何を使うべきか? | |

| 3.バランスウェイトとリムの仕上げがうまくできるか? | |

| 4.車軸と同芯円に加工できるか? | |

| 5.タイヤコンタは設計どおりに切削できるか? | |

|

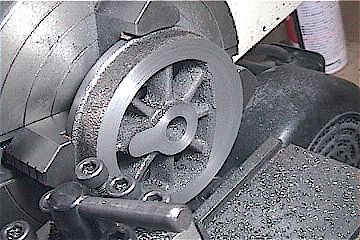

1.については、いつだったか忘れたがセンターファインダーを作っておいたのでこれを使用してセンターをだすことにした。 というわけで旋盤に四ッ爪チャックをセットした。私の旋盤では切削前の鋳物を三ッ爪チャックで保持することはできなかった。オーバーサイズが理由である。どちらにしても、輪芯とリムが偏芯していてはかっこ悪いので四ッ爪を使用せざるを得ない。 まずは「ミニ旋盤を使いこなす本」を参考にセットした。手順としては |

|

| 1.大体中央と思われるところに鋳物をセットする。 | |

| 2.バイトを近づけてチャックを手で回し、偏芯しているところを探し出す。 | |

| 3.バイトとの隙間が一番広いところのチャックを少し緩め、180度逆側を少し締める | |

| 4.3.を繰り返してセンターをだす。 | |

| となる。そんなに簡単には行かないだろう・・・と考えていたが、動輪を二個目に切削するときにはすぐにセンター出しができるようになった。 今回は木型の段階で鋳物のセンターに印をつけておいたので、2.の方法はとる必要はなく、代わりにセンターファインダーで中心を割り出すことができた。 これははっきり言って難しくなかった。本にも書いてあるが慣れの問題だ。 |

|

|

|

|

|

|

|

|

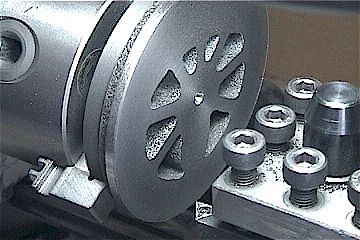

最初に表面を切削した。写真では穴を開けてしまっているが、これはセンター部分の切削が面倒だったのでさらっただけである。穴あけはこの時点でやる必要はない。 裏面の切削が終ったら、チャックから外さず穴を明ける。穴あけは動輪の裏から開けるほうがよい。というのは私の腕にも問題があると思われるが、穴は僅かながらテーパーに仕上がってしまうからだ。 車軸は16mmSK材を使用するので、ボール盤しかもっていない場合には穴あけを16mmで行えば後が簡単だ。そのまま差し込んでロックタイトで固定する。 全ての動輪の裏面を加工し穴あけが終わったら、続いて動輪固定用のヤトイを切削する。 |

|

|

切削過程・・・ |

|

|

こんな感じで車輪の切削は無事終了した。まあなんとキリコが飛び散ることか!!黒く粉っぽいキリコが部屋中に飛んでしまった。鋳物については思い切って1mmぐらいバイトを進めるのがコツなようである。スポーク部分は間欠切削なので騒音が大きい。アパートでは本当に気が引ける。 「ミニ旋盤を使いこなす本」にも書いてあるが、間欠切削はバイトと工作物の当たり音を聞き分けることでバイトの切れ味が分かる。「シャリ、シャリ・・」と聞こえている間はまず問題がない。「カン、カン・・・」という音になると大体刃こぼれがおきている。それでもチップ一枚で6枚加工できた。 なんとか・・・切削は終った。難しくはなかったが、とにかくうるさくて汚い作業だった! |

|