| 2024年3月 短期集中??バッテリーロコを作る➃

またもや2年近くの時間が空いてしまったが、台枠外側に取りつけるダミー板バネと軸箱を制作した。プラ板で原型を作り、それをレジンで複製する。 最近は趣味でもなんでもスマホとPC頼りでいい加減うんざりしている。

|

|

|

原型はタミヤの2.0mmプラ板。簡単に手に入らない |

完成 |

|

|

| 当初から2.0ミリのタミヤプラ板を使う予定でいたが、店頭では手に入らずタミヤのオンライン通販で購入した。同時に8.0ミリプラパイプも購入。これは板バネ両端の軸受けに使用した。 | |

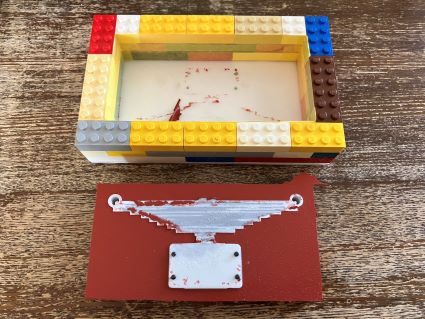

| シリコン樹脂を使う | 定番のレゴとデコパネで型を流す。 |

|

|

| 使用したシリコンは「旭化成ワッカーシリコンM4470 。100gに大して4%の硬化剤を混ぜる。型一つについて200g使用した。同じ型を3個製作した。4個製作すると1だいぶんすぐに作れるが、レジンの効果時間が180秒程度なのでエア抜きを考えると4個は無理だろう。型が持つ限り複製する。 | |

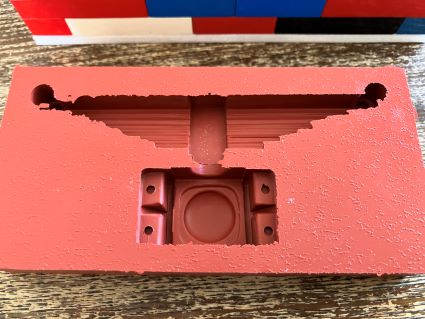

| 一応一晩おいた | 原型を抜き取るとこんな感じ。 |

|

|

| 抜取は結構大変だったが、初めてにしてはうまくいった。型のバリはそれなりに処理して鋳込みをおこなう。 | |

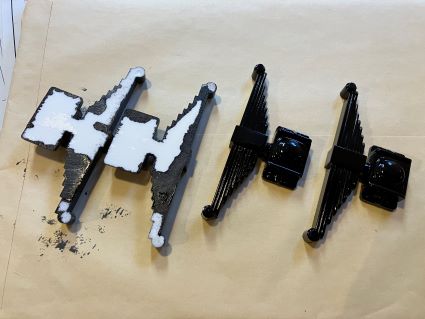

| 鋳込み直後は透明。サラサラの液体である | すぐに硬化が始まる。熱が発生する |

|

|

| レジンはウェーブのものを使用した。驚くべきことだがどこでも手に入ったレジンが3Dプリンタの影響で売れなくなって簡単に入手ができなくなってきたと聞いた。通販なら手に入るが。 | |

| 大体1時間程度で取り出した | あとはひたすら複製を続ける |

|

|

| 鋳込みにあたり、気泡に目を凝らして流していく。写真のものはボルトがエア混入で再現できていない失敗作である。右の福製品はすべてボルトまで再現できている。 | |

|

塗装 |

取りつけ |

|

|

| 裏は表面張力で平らではないので120番の耐水ペーパーを平らなところへ置いて水砥する。すぐに平らになる。これをプラカラーで塗装して、合成ゴム系G17で車両に張り付けた。塗料の上からなので多分剥がれるだろうがその際には塗料を剥がして直付けして再塗装する。これで完成である。見栄えは悪くない。 | |

|

|

|