| 2010年9月 乗用台車の製作③

|

|

| 発注していたレーザーカットパーツが届いた。 | |

|

|

| 組み立ては簡単なので、加工の中心は穴開けとタップ立てとなる。軸箱がらみだけでも穴あけ240個所、タップ立て48個所ある。ひたすら加工をする単純作業となる。

私は設計は好きだが、加工は嫌いである。 毎度レーザーカットのお世話になっているが、設計通りのものが加工されて届くとやる気が出るというものである。車輪の加工は終了しているので、穴あけが終われば残りの作業はわずかである。 |

|

|

が、穴開け加工を始めてみたら設計ミスのオンパレード。というか、作図ミスの連続で量産部品のほとんどが使い物にならないということになってしまった。 短時間で設計してレーザーカットに発注したため、板厚・穴径にミスが多発した。軸箱周りは複数の図面が重なるため、二次元CADでは注意しなければならないポイントである。半分は再発注し、もう半分の間違い部品は追加加工して使用した。 気を取り直して・・・・組み立ては以下のように行う。 |

|

|

|

|

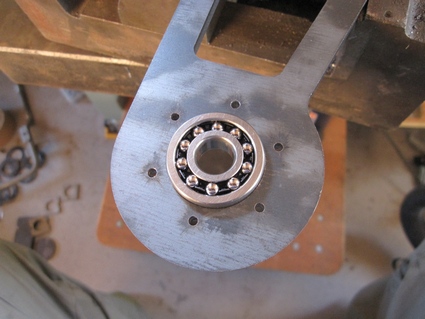

ベアリングを組み込む |

スペーサーを嵌めて |

|

|

|

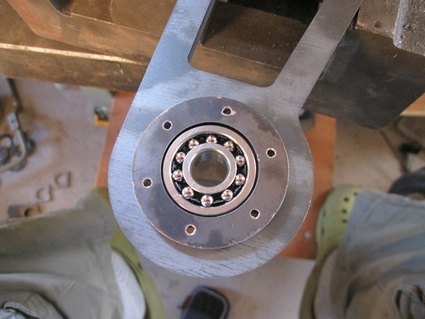

表裏からふたをする。 |

軸箱がついた台枠(表) |

|

|

|

裏。設計ミスをしたのはこの裏の穴径。車軸の径よりも大きくしなければならなかったが・・・・間違ったものは中繰りをすれば使えるので、次回の製作のために取っておくことにした。 |

|

| 台枠の板厚+表裏のスペーサーの板厚を合計するとベアリングの厚みを上回るため、内輪はある程度自由に可動する。

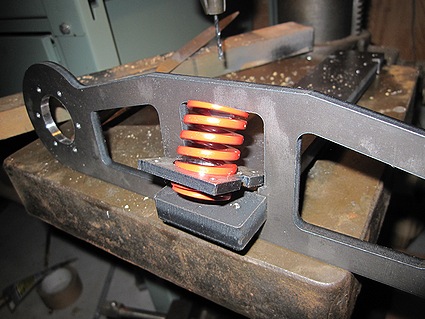

続いてボルスターとばねを一気に組み立てる。 |

|

|

|

| ボルスターを台枠に組み込み、バネにバネ抑えを通して、台枠の突起にとりつけながら嵌めこむ。

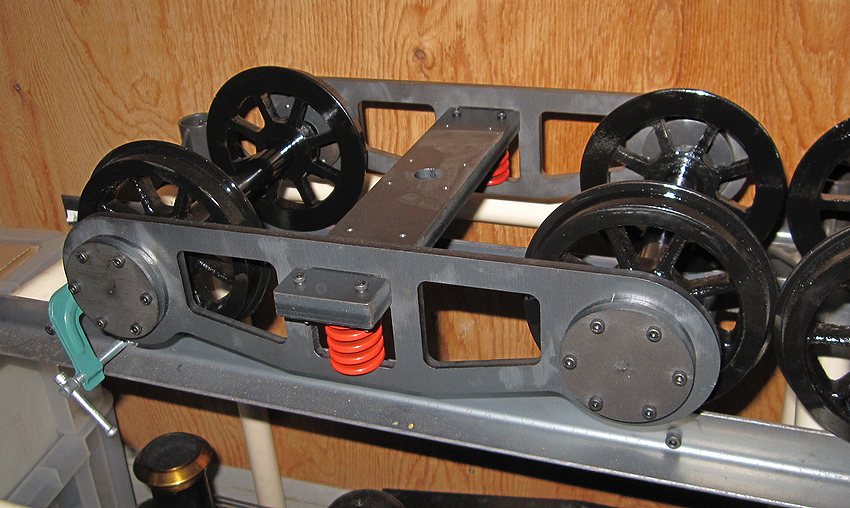

設計では簡単にできるはずだったが、台枠側のズレ防止突起がバネの内径にぴったり過ぎてうまくいかなかった。高さと幅を削って組み込んだ。(上右)設計ミスが多い今回の工作だが、二両分まとめて発注しなかったことが幸いして損害は少ない。次回の発注時に修正してカット依頼をする。 台枠とボルスターがバネを介して合体したところで車輪を取り付ける。軸箱は片側だけつけておき、車輪を通してからもう片方の軸箱を組み立てる。本当は車輪をつける前に塗装をするべきだが、設計ミスが心配なのでとりあえず組み立てを優先する。 |

|

|

|

|

| 使用したバネはプレス機用のバネである。 通常のバネカタログに掲載されているバネでは定数と大きさのバランスが悪く、乗用台車の使用に耐えるものがなかった。ライブスチームの難しいところである。実際に相当な荷重を受けなければならないにもかかわらず、スケールを遵守するとどうしてもバネは小型で定数の大きなものが求められる。 プレス機用のバネは定数により色分けされており、赤いものはおよそ120Kg。緑のものはそれ以上である。多少柔らかい気がするが、バネを交換できる構造になっているため、問題があれば緑のものに入れ替える。 |

|

|

|

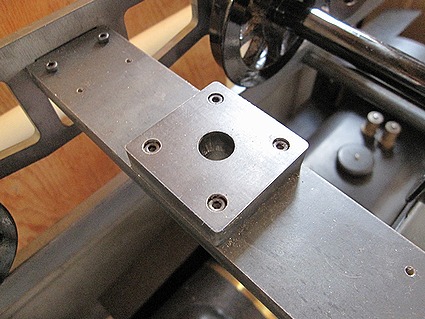

| 簡単に台車が出来上がる。この段階で左右の台枠にひねりを与えてみたが、理想的なねじれを再現できた。 しかし・・・軸箱ふたはのっぺりしていて色気がない。中心になにか軸箱っぽいアイテムを追加する必要がありそうだ。・・・・・そうなることを考えてあらかじめふたの中心にショットを打っておいたのだが! つづいてボルスター中心ピンと座箱梁受けの工作を行う。 ちなみにボルスター中心ピンの回りの四つの穴は加重を受けるプレート(芯皿)がつき、台枠側の左右二箇所の穴は「側受け」が取付られる。 |

|

|

座箱の梁は前回説明したとおり、脱着式になっておりピンは台車側につくようになっている。そのため、梁にはねじを切る必要がある。 |

|

|

|

|

M12×1.5(細目)でタップを立てる |

座箱梁(台車側) |

|

|

|

座箱梁(座箱側) |

ボルスターの芯皿 |

| 右上写真はボルスターの軸受け穴である。

座箱梁と芯皿の間には樹脂製の滑り子を入れる。スラストベアリングを使うのが一般的だが、おそらく真鍮のワッシャーなどでも大丈夫だと思う。まずはテストをしてみる。 滑り子は厚さ6mmであり、樹脂なので簡単に切削可能である |

|

|

|

|