| 2006年4月 連結器・フライス盤デビュー

|

|

|

ほんのわずか時間が取れたのでカプラーの工作を行なった。カプラーは本来第一回主台枠でおくられてこなければならない部品である。しかし、現在まで一向に送られてくる気配がなかった。 セントラル鉄道によると、カプラーの木型が破損してしまっているので、手持ちのあまりできの良くないものを送りますということだった。 |

|

|

送られてきたカプラー本体はバリが多かったが、鋳物のできはかなり良いものだった。しかし、カプラーポケットには問題があり機械加工で仕上げなければならないところがあった。寸法を測るとやや小さめで好印象である。 比較例として前照灯を8.4分の1と9.3分の1と2個作った。工作はテンダーのLP42と同じなので割愛するが、8.4分の1のLP42は将来D51かC51を作るときに使うために作ったものである。 結果はすごい違いである。直径では3mm程度しか変わらないのだが、容積が違うので見た目の違いは大きい。 |

|

|

|

|

| そんなわけで、カプラーにもこだわってみたかったのである。

|

|

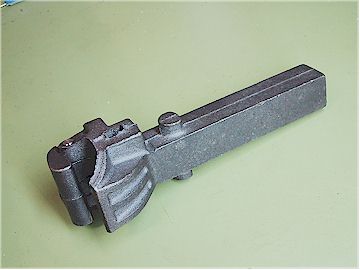

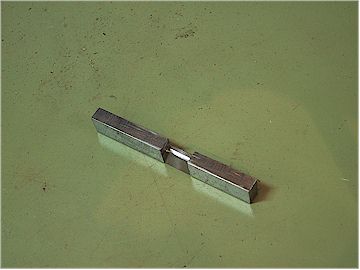

| カプラーは半加工で送られてきた。加工されていたところはナックルピンと錠揚げ穴である。ナックルピンの穴あけはけっこう厄介である。私は他メーカーの鋳物カプラーを仕上げたことがあるが難しい。 もうひとつの錠揚げ穴も、なんと角穴加工されていた。丸穴のものは簡単だが、角穴となればそう簡単ではない。キットがキットたるところである。 |

|

|

|

|

|

加工前のカプラー |

錠 |

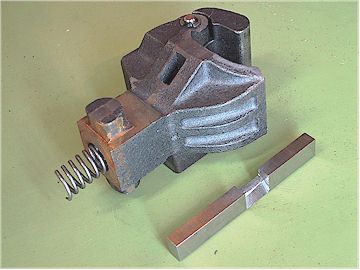

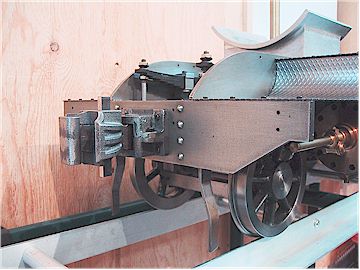

| 写真のように連結器胴が長いタイプであり、これを前端梁で使用するためには、いわゆる「座付き連結器」にする必要があり、ピンより後ろの部分をカットし、カプラーポケットに収まるように加工しなければならない。 カプラーポケットは前端梁に接する面と、分割面がフライス加工されており、どちらも無加工で問題なかった。問題は、カプラーポケット裏面、つまり連結器胴がはいる部分である。どういうわけか、上半分だけが機械加工されており、下半分は未加工だった。ここはフライス盤でなくては加工できない。下写真は加工後のカプラーポケット裏面である。 |

|

|

|

|

|

カプラーポケット |

カプラー本体と錠 |

|

写真のようにサビが浮いているが、この部分を加工するためにフライス盤を初運転した。カプラーとのクリアランスが少ないため、未加工ではカプラーをカプラーポケットに収めることができなくなる。どうせ忘れるなら前端梁に接する部分か、分割面を未加工にしてもらいたいものだ。なぜなら、外面なら旋盤とヤスリで仕上げることができるからである。カプラーが取り付けられる裏面は三方向が囲まれているため、ヤスリも旋削もできない。 カプラーポケット上下を固定する穴も未加工だったので、それぞれをロックタイトで接着した後、穴あけ加工し、再度分割して加工した。 上右写真はバリを取り後、平面部分をミーリングし、さらに胴をカットした上でばね穴を開けたカプラー本体である。ピン部分は写真で見られるようにかなり削り込んだ。バネ穴はけっこう厄介で、ナックルを外して旋盤の四ッ爪で加工した。 |

|

|

|

|

|

完成した座付き連結器 |

前端梁に仮取り付け |

|

さて、フライス盤を購入して一年半。設置して一年経ったがまだ一度も運転をしていなかった。 自宅の建築をやっていただいた電気屋さんにフライス盤の配電盤を移設してもらった。フライス盤の背中についていた配電盤を取り外し、写真のように壁に配電盤を移設した。(フライス盤の後ろに見えるグレーの箱)

|

|

|

工事中のフライス盤 |

|

|

黄色い配線は本体から延長したハーネスである。これだけの本数が入っていた。それでも電気屋さんはさすがで、数時間の作業でこれらを終えてしまった。 フライス盤の使い方は今後じっくり取り組む必要がある。見よう見まねでセットアップし、X−Yテーブルをうごかしてカプラーポケットを加工してみたが、その剛性の高さには驚いた。たった280mm×110mmの小さなステージに650kgの重量である。あたりまえといえばあたりまえだが、8mmのエンドミルは鋳肌をバリバリ削り、美しい切削面を見せてくれた。 使い方がよく分かっていなかっただけあり、バイスをダメにしてしまったことはここだけの話にしておこう。 |

|