|

|

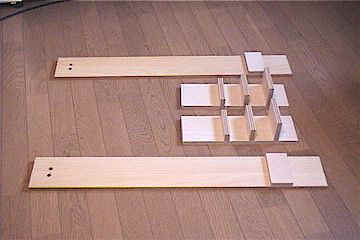

板取図 900×1800 シナ合板15mm |

FE88ES専用バックロードスピーカー「D−105」製作記

オーディオのページを最後に更新してからずいぶん経つが、久しぶりに新作に挑戦したので紹介したい。

6N−FE88ESはFOSTEXが販売した口径8cmのバックロードホーン専用フルレンジスピーカーで、しかも限定品である。すでに市場で入手することは不可能であり、今更88を使用した新作を紹介したところでどうにもならないが、故長岡鉄男氏が月間「STEREO」1999年7月号で、D-105というFE88ESを使用したバックロードスピーカーを紹介しており、以前からどのような音になるのか大変興味があった。

幸い、私の手元には88純正設計によるバックロードスピーカーがあるので、このユニットを利用してD-105に挑戦することにした。現在使っているバックロードホーンは、当然88専用なので、用途廃止することになるが・・・。

ぜひ再発を望みたいものだ。

1. 板取と組立図

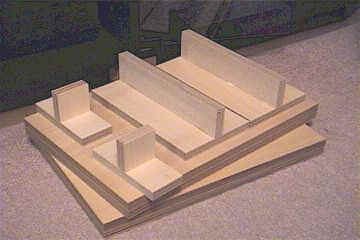

D−105は、88純正のバックロードホーンより一回り大きく、空気室容量は1.4リットル、音道全長は2450mm、そして開口部面積は252cm2で階段状となり、スペースに砂粒鉛を充填する。パーツ数は片側28個で、合計56部品を900×1800シナ合板定尺2枚から切り出さなければならない。

板取図・組立図は以下のとおり。

|

|

板取図 900×1800 シナ合板15mm |

|

|

組立図(右下は底板組立図) |

これだけ多くのパーツを正確に切り出すことはパネルカッターでなければ不可能だ。近所のホームセンターにはパネルカッターがあり木曜日は無料でカットしてくれるが、毎度毎度嫌な顔をされてきたので、さすがに今回は気が引けて頼みにくかった。しかし、どうしてもパネルカッターでなければできない仕事なので、取引先の大工さんに相談してみた。するとさすが大工さん、「これくらい細かくて精度が必要な裁断は建築会社より建具屋さんのほうが得意だね。紹介してあげるよ」といわれ、親方から建具屋を紹介していただき、しかも格安で材料も仕入れていただくことができた。スピーカー部の穴あけもホールソーを使用し、あっという間に正確な82ミリの穴を加工していただくことができた。

建具用パネルカッターで、すべてのパーツを切り出すためにおよそ1時間30分かかった。裁断の際注意しなければならないことは、900×1800のシナ合板をあらかじめ右用と左用を分けておくことと、カットした板はそれぞれ別の場所に保管し、パーツを混ぜないようにしておくことだ。

もうひとつは、ホーン部を構成する幅120ミリのパーツはすべて最初にまとめてカットしておくことである。どんなに正確なカッターでも誤差は出るもので、120ミリぴったりに裁断することより同じ幅で裁断することのほうが重要だからだ。一度120ミリにカッターをセットしたら、右用・左用まとめて120ミリのパーツはすべて切り出してしまう。こうしておけばホーン部に隙間ができることはまずない。切り出したパーツには右左のしるしと番号を鉛筆で記入しておく。

2. 塗装

塗装は、組立前にある程度しておいたほうが良い。ホーン出口部分は完成してからでは塗ることが難しく、またパーツを組み立てれば組み立てるほど重量が増し、取り回しに苦労する。シナ合板といってもそのまま塗装したのでは表面がざらざらになるので、各パーツごと240番くらいのペーパーで表面を馴らし、固く絞った濡れ雑巾で表面を拭く。その後塗料を載せていく。

個人的に色はダークオーク系の色がすきなのだが、色付きにしてしまうと色斑との戦いになる。しかも必ず仕上がりに満足行かないので、ナチュラルなクリヤーにした。これなら色斑はないので仕上がりにも満足行くというもの。塗料は油性でも水性でも問題ないが、扱いやすさから水性塗料にした。

|

|

水性ニス |

つやありの塗料だが、乾いた段階でペーパーをかけて半つやに仕上げた。オイル仕上げのような雰囲気でなかなか良い感じになった。オーディオ好きな知人のアドバイスによると、スピーカーは黒に塗るほうが視覚上、邪魔にならず音に集中できるので黒にかぎるという。

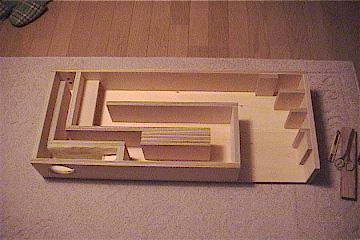

3. 組立

塗装が乾いたら組立に入る。組立には速乾木工ボンドを使用する。最初にホーン内部の補強付きパーツから順に組み立てていく。直角度に注意して組み立てれば特に難しいところはない。木工ボンドは塗りすぎず、少なすぎずという量が最適で、しっかり部品同士を押さえつけて張り合わせる。

|

|

|

ホーン内部補強1・2および20・21 |

裏板8・9および底板11・12・13・14 |

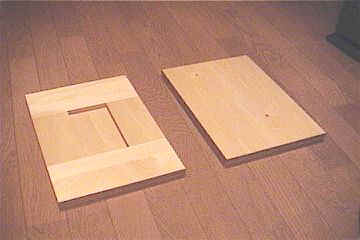

月刊「STEREO」誌掲載に図面では、底板用の材料(部品番号24)は別板を利用して250×365を左右一枚ずつ切り出すよう指示されているが板取上無駄が多い。そこで今回は125×365を2枚ずつ計4枚切り出し、張り合わせて使用することにした。上記板取図で24が2個あるのはそのためである。25と28のパーツが補強になるので、真中あわせでも強度は全く問題ない。

|

|

底板24を繋ぎ、25・26・27・28を裏打ち |

右は裏から見た底板で左は裏から見た底板である。パネルカッターを使用しているので、隙間は全く見られない。しかし、裏打パーツ25、26、27、28を組み合わせると表面よりも若干大きくなってしまった。はみ出したところはカンナで端面を削って修正した。仕上げ塗装して乾燥させていると嫁さんから「まな板でも作るの?」と聞かれてしまった。

ブロックごとの張り合わせをしたら、よく乾燥させておく。

各ブロックごとの接着ができたら、側面板22に、順次貼り合わせていく。スピーカーの裏面は完成後目に入ることが少ないので、寸法誤差がある場合にはすべて裏板8側に寄せるようにしておく。今回は天板にあたる10にわずかな寸法の狂いがあったようで、裏板8が1ミリほど側面板よりはみ出してしまった。しかたなくパーツ8の裏面(バックロード側)をカンナで削り外観上ピタリと収まるように組み立てた。

D105は大きさの割に幅が狭く120ミリしかない。そのため、塗装した部材を乾燥させる過程でねじれやそりが生じたものが多かった。見栄えに影響するがやむを得ず一部を木ねじで止めて隙間がないように組み立てた。

|

|

|

すべてのパーツが接着されたところ |

必要に応じて木ねじを使用 |

空気室部分にあたる1・3・22にはグラスウールなどの吸音材を張るように指示されている。反響を抑えるためのもので、対面する部材のどちらか一方に貼ってあれば問題がない。厚さは5ミリ前後で十分である。

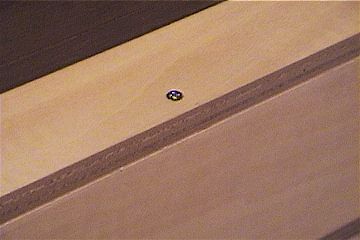

左写真の状態で完璧かどうか確認しておく。必要に応じてカンナで高さをあわせる。蓋をしてしまうと2度と見ることができないので、スピーカー配線などはこの段階で通しておくほうがベター。

蓋を接着した後は錘を載せて完全密着させる。一方のスピーカー側板にねじれが発生してどうしても隙間ができてしまうためここでも4本の木ねじを使用した。

4. 仕上げ

一昼夜錘を載せて完璧に乾燥させた後、スピーカーユニットおよびターミナルを配線する。はんだ付けの際にはプラス・マイナスの結線を間違わないように注意する。FE88は、ユニットを固定する木ネジとスピーカー穴との間隔に余裕がないので、あらかじめドリルで穴を開けておいたほうが良い。最悪の場合には5の前面板が割れてしまうことがある。

塗装が不十分な場合にはここで再塗装しておく。そして最後に足ともいえる底板部を接着して完成。

|

完成したものを眺めると、とても細長い印象を受ける。仕上がりはほぼ満足できたが、残念な点は板の反りが発生したため木目があまりきれいでない側を表にしなければならないところが多く出てしまったことだ。

音は評判どおり、とても口径8cmのスピーカーとは思えない低音である。設置場所を選ばず安定した低音で高音とのバランスがとても良い。バックロード特有の音も、今まで製作したものに比べてむしろ自然に近く、完璧といえるサウンドだった。これは空気室部分の吸音材がよい効果をだしているのかもしれない。 STEREO誌に長岡鉄男氏が書いているように、バックロードはエイジングが進んでこそ、本来のサウンドを再現できる。 まだまだ完成して日が浅いが、毎日音が変化している。このように年季がそのまま完成度を高くする工作は、完成後も楽しむことができる。 飽きっぽい私にはぴったりかもしれない。 CDコレクションから一枚取り出しては、「このアルバムはどんな風に聞こえるのだろう・・・」と楽しい毎日である。 |

|

完成 |